日本製鉄カーボンニュートラルビジョン2050

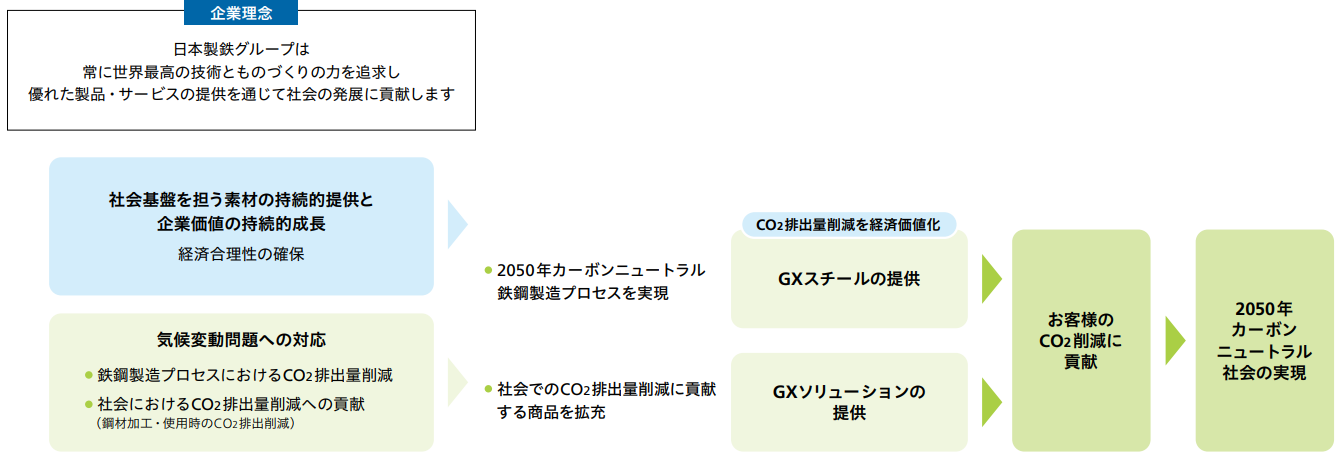

当社は、「日本製鉄カーボンニュートラルビジョン2050」の実現を通じ、「社会全体のCO2排出量削減に寄与する高機能鋼材とソリューションの提供」「鉄鋼製造プロセスの脱炭素化によるGXスチール※の提供」という2つの価値を提供することで、サプライチェーンでのCO2削減の実現を目指します。

- ※2025年1月経産省主催「GX推進のためのグリーン鉄研究会」のとりまとめで定義された「グリーントランスフォーメーション推進のためのグリーン鉄」

- 日本製鉄グリーントランスフォーメーション説明会 (2025.3.13)

- 日本製鉄カーボンニュートラルビジョン2050 (2021.3.30)

気候変動問題に対する日本製鉄の使命

当社は、2050年のカーボンニュートラル社会実現という野心的な政府方針に賛同し、2021年3月に「カーボンニュートラルビジョン2050」を公表しました。

他国に先駆けて鉄鋼製造プロセスの脱炭素化を進め、高機能鋼材とソリューションを提供し、GXスチールをいち早く市場へ供給していくことで、お客様(国内約6千社)の脱炭素化ニーズに応え、国際競争を支えていきます。

製鉄プロセスの脱炭素化に向けて

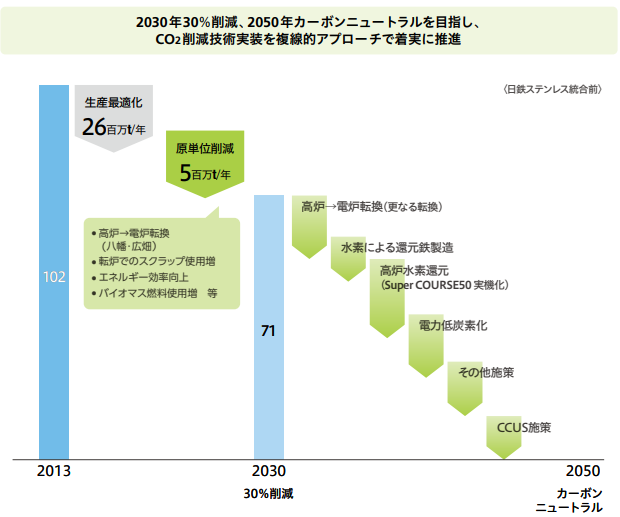

当社は、2030年にCO2総排出量を対2013年比で30%削減するというターゲット、および2050年カーボンニュートラルを目指すというビジョンを掲げ、カーボンニュートラル社会の実現に向け革新技術の他国に先駆けた開発・実機化に取り組んでいます。

この計画はパリ協定(1.5℃目標)に整合する日本のNDCにおいて相応の貢献を果たす計画であり、グリーンイノベーション(GI)基金※の補助も受けて開発・実機化を進めています。

- ※グリーン成長戦略の実行計画の重点分野において野心的な2030年目標(CO2削減量等)を目指すプロジェクトを実施する企業等を支援する、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の研究開発委託・助成事業。

カーボンニュートラル実現に向けた当社の取組み

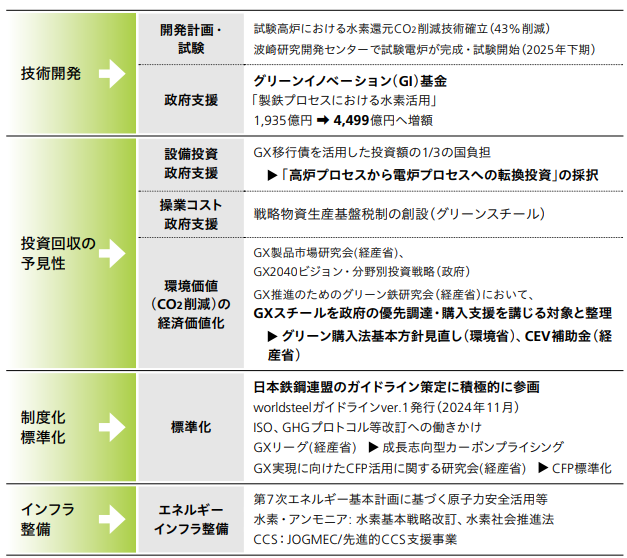

カーボンニュートラルの実現に向けては、製鉄プロセスの脱炭素化に向けた革新技術の複線的アプローチによる開発・実装や、脱炭素エネルギー・原料の確保といった技術開発~実装面の取り組みに加え、GXスチールを社会に供給し、投資回収の予見性を確保するためのCO2削減価値が評価されるルールづくり、削減価値が付与されたGXスチールの普及、投資回収予見性確保等、GX市場形成も必要となります。

当社はこれらの課題に対し、革新技術開発を着実に進めるとともに、政府や産業界への政策・制度の提言を中心に、社会全体に対する働きかけにも取り組んでいます。

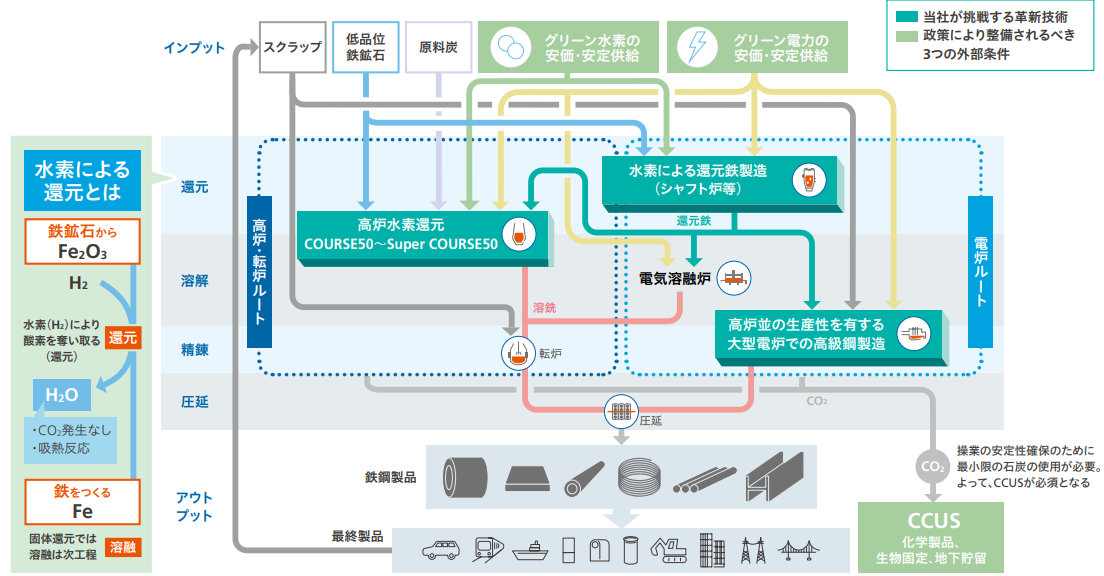

鉄鋼製造プロセスの脱炭素化

現在の高炉・転炉プロセスのなかで、石炭(コークス)は、還元材、熱源、高温でも固体のままで原料を支え炉内での通気性を維持するという役割で活用していますが、還元反応の際に不可避的にCO2を発生させます。

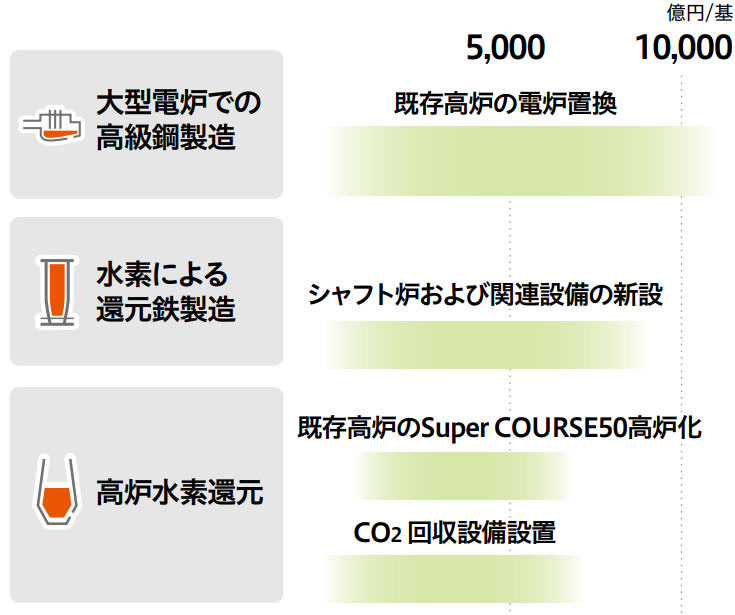

このため、私たちはプロセスを抜本的に見直し、大型電炉での高級鋼製造(電炉の生産性向上と合わせ、現状、直接還元鉄・鉄スクラップ原料では製造できない高級鋼を製造)、水素による還元鉄製造(直接還元炉での水素による還元により固体還元鉄を製造)、高炉水素還元(既存高炉に水素を吹き込み炭素の一部を代替)の3つの革新的技術の開発・実機化に複線的アプローチで取り組み、カーボンニュートラル を目指します。

「カーボンニュートラルビジョン2050」の進捗

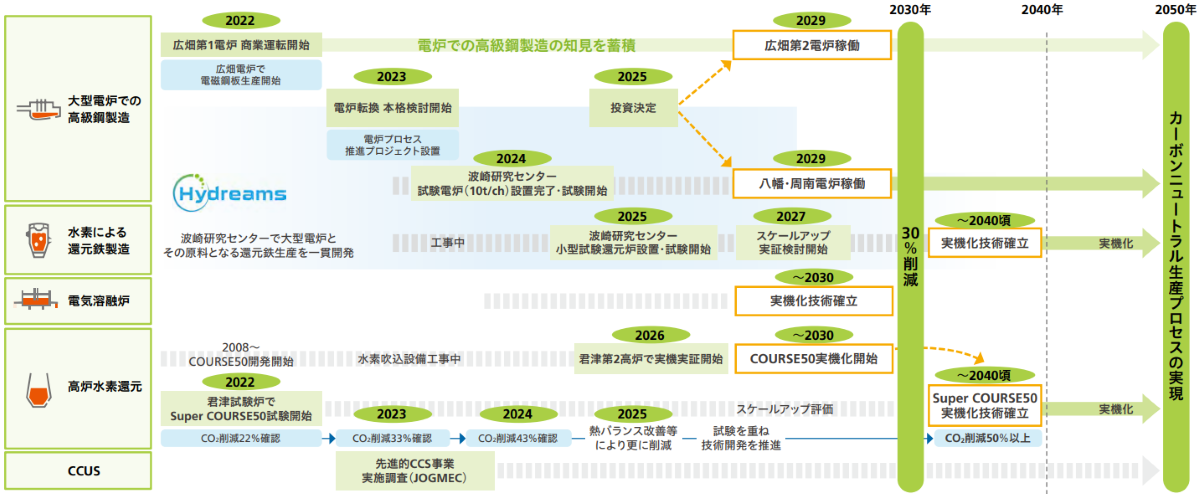

当社は、カーボンニュートラルビジョン2050で特定した「大型電炉での高級鋼製造」「水素による還元鉄製造」「高炉水素還元」の3つの革新的技術に関し、下記ロードマップに沿って研究開発や実証試験・実機化検討を進めており、2024年度も、技術開発本部波崎研究開発センター(茨城県神栖市)での試験電炉の竣工・試験開始や、東日本製鉄所君津地区のSuper COURSE50試験炉でのCO2削減43%達成等、着実に推進しています。

また2025年5月には、九州製鉄所八幡地区の電炉転換や瀬戸内製鉄所広畑地区の第2電炉の増設、山口製鉄所(周南)の電炉再稼働等の設備投資の意思決定も行いました。

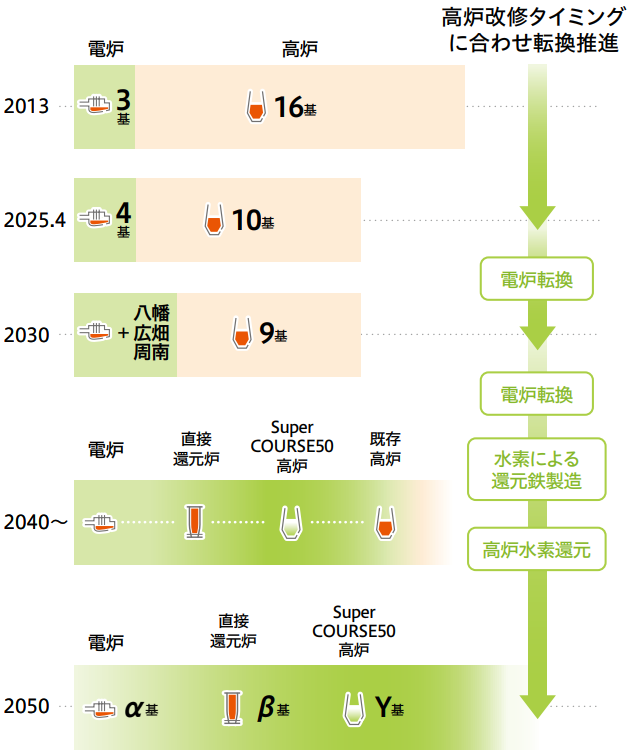

既存高炉のカーボンニュートラル転換

カーボンニュートラルビジョンでは、今後2050年までの間に、国内の既存高炉の電炉プロセスへの転換、もしくは水素による還元鉄製造、高炉水素還元技術等のCO2削減技術を最適な組み合わせで装備したカーボンニュートラル生産プロセスの実現を目指します。

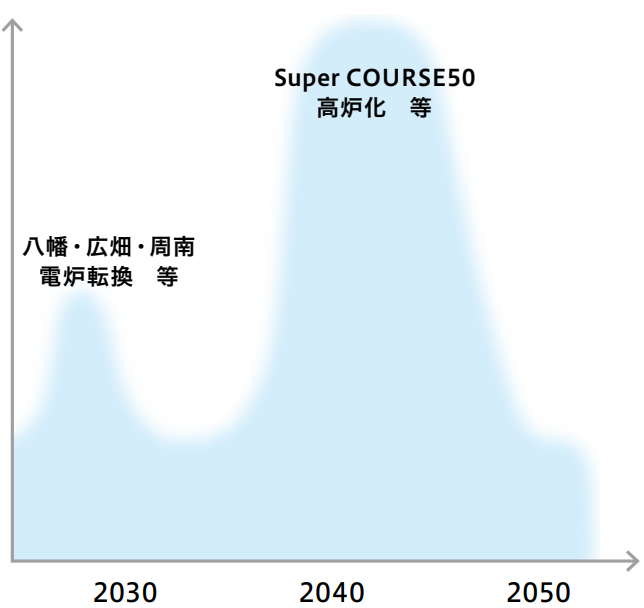

2030年に向けては高炉からの電炉転換が主要な選択肢となり、2030年~2050年に向けては鉄鉱石還元のGX技術(高炉水素還元、水素による還元鉄製造)を本格実装します。

「カーボンニュートラルビジョン2050」TOPICS

大型電炉による高級鋼製造への取り組み

高炉から電炉へのプロセス転換投資を決定

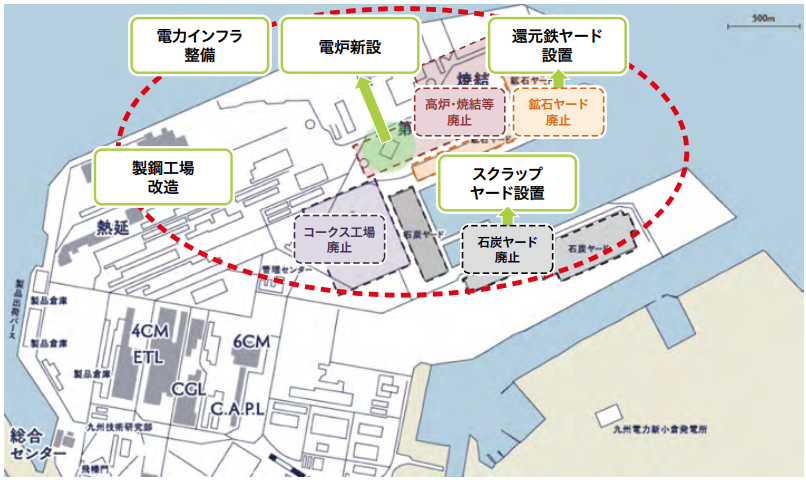

当社は、2025年5月に、2029年度までに九州製鉄所八幡地区、瀬戸内製鉄所広畑地区、山口製鉄所(周南)で電炉3基を新設・増設・再稼働させる設備投資を決定しました。

投資内容は高級鋼製造対策、物流対策、電源対策、下工程エネルギー対策等を含めた付帯・関連設備で、総額は8,687億円となります。

このうち、2029年下期に生産開始する八幡地区の電炉転換は、同地区の製銑および製鋼プロセスの一部を休止して総面積の約5割を作り変える一大プロジェクトとなります。

これらの投資による合計約290万t/年の生産能力の電炉転換により、約370万t/年のCO2排出量削減効果が見込まれ、その削減価値を反映したGXスチールの供給量は約160万t/年を見込んでいます。

水素による還元鉄製造技術の開発

スケールアップした試験シャフト炉での試験を開始

当社技術開発本部では、REセンター(富津)で2010年から行っているベンチ試験シャフト炉での試験により蓄積した知見をもとに、2040年頃の水素による還元鉄製造実機化技術の確立に向け、波崎研究開発センターにおいて、スケールアップした試験シャフト炉(高さ60m)の建設を進めており、2025年度より試験を開始します。

還元鉄製造に適した高品位鉄鉱石鉱山権益確保に着手

当社は、2025年6月に、還元鉄製造に適した高品位鉱石の潤沢な資源量が想定されるカナダ東部 Kami鉱山の新規鉱区の開発・操業に向けて経済性調査を行う合弁会社への出資契約を締結しました。

高炉水素還元の実機化へ向けた取り組み

「COURSE50」プロジェクト※1「Super COURSE50」プロジェクト※2

COURSE50は水素による鉄鋼製造の実現に向けて2008年から2022年まで取り組んだ技術開発です。

東日本製鉄所君津地区に建設した12m3の試験高炉で製鉄所内で発生した水素系の副生ガス(コークス炉ガス)を用いた高炉水素還元の試験を行い、高炉水素還元でCO2の10%以上削減を実証し、CO2分離・回収でも、化学吸収法による省エネルギー型の技術を開しCO2産業分野での実機化につなげました。

Super COURSE50は、十分な水素供給の社会基盤ができる時代を見据え、製鉄所外より購入した水素を加熱して使用することで高炉内の熱バランスを維持し、更なるCO2削減(50%以上の削減)を目指す技術で、GI基金事業のプロジェクトとして開発に取り組んでいます。

2022年5月より試験を開始し、2024年11-12月に実施した試験で世界最高記録の更新となる高炉本体からのCO2排出量43%削減を確認する等、着実に開発を進めています。

- ※1国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の委託事業。

- ※2NEDOの研究開発委託・助成事業「グリーンイノベーション基金事業/製鉄プロセスにおける水素活用プロジェクト」

GXスチールの市場形成に向けた取り組み

カーボンニュートラル実現のコスト

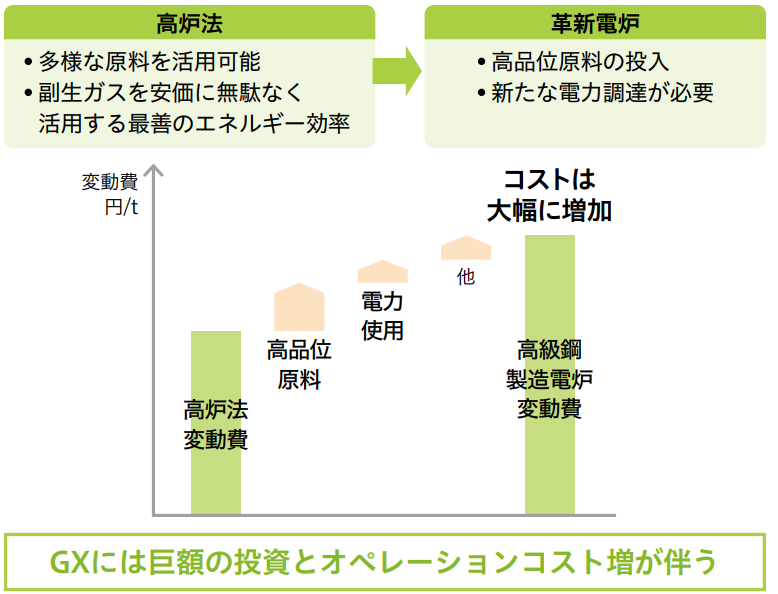

カーボンニュートラル鉄鋼生産プロセスを実現する革新技術の開発と実機化には、巨額の研究開発費と設備投資が必要となります。現時点では、当社の鉄鋼生産プロセスのカーボンニュートラル化のためには、2050年までの間に5,000億円以上の研究開発費と、資材費・人件費上昇や革新技術の実装化方案の具体化によって当初想定の4~5兆円を上回る実機化設備投資が必要になると見込んでいます。

実機化に向けた研究開発は、GI基金による政府支援を受け全力で取り組んでおり、コスト上昇を極力抑制する技術開発も順調に前進しています。

ただし、GXスチール生産では、従来の生産プロセスに比べて高品位の原料が必要になることや、副生ガス等のリサイクルエネルギーに替わる電力調達が必要になること等により、操業コストも大幅に上昇します。

このため、実機化設備投資についてはこれらのコスト上昇を見極め、政府による支援やGXスチール市場でのCO2削減価値の経済価値化の進捗も踏まえて、投資回収の予見性を確保した上で実行判断していきます。

設備投資・操業コスト上昇に対する支援

諸外国においては、カーボンニュートラルのための研究開発費だけでなく、実機化設備投資や操業コスト上昇に対しても、政府の支援制度が整備されてきています。国際競争のなかでのイコールフッティングの観点からも、日本においてもこうした支援の制度が必要です。

当社は、こうした支援制度の確立のため、政府関係機関への提言等積極的な働きかけを行っており、その結果日本政府においても排出削減を効果的・効率的に実現する技術のうち特に産業競争力強化・経済成長に効果の高いものに対して、GX経済移行債を活用した「投資促進策」や、戦略分野ごとの生産量に応じた税額控除措置等が打ち出されています。

2025年に決定した高炉から電炉へのプロセス転換の事業投資も、GX推進法に基づく「排出削減が困難な産業におけるエネルギー・製造プロセス転換支援事業(鉄鋼)令和7年度~令和11年度事業」に採択されています。

当社は今後もこれらの支援の獲得に向けて取り組み、投資回収の予見性を確保していきます。

GX投資回収の予見性の確立

GX投資の回収予見性確立のためには、先述の「カーボンニュートラルのための実機化設備投資への政府支援」だけでなく、「CO2削減価値の対価が支払われる健全なGXスチール市場の形成」が必要です。

2025年2月に閣議決定された「GX2040ビジョン」では、このGX製品の市場創造がGX実現のためのカギとなる取り組みに位置付けられ、グリーン購入法によるグリーンスチールの積極的な公共調達推進、公共工事における積極的な活用方策の検討、GXリーグにおける「GX率先実行宣言」の活用による民間企業の調達促進、自動車におけるGXスチール活用を促すための需要側に対する支援措置の具体化、建築物のライフサイクルカーボンの算定・評価制度の構築等の各種施策が明記されました。

また、今後カーボンプライシングに加えて、政府の「分野別投資戦略」に基づく規制的措置の導入も進めていく方針が明らかにされ、これら各種施策の実施又は検討が始まっています。

「GXスチール」市場形成に向けた活動

GX投資の回収のためにはGXスチールの価格をCO2削減価値に見合う適正な水準へ引き上げる必要がありますが、そのためには、CO2削減に要するコストが、CO2削減価値としてバリューチェーン全体、ひいては社会全体で評価し負担される環境整備が必要です。

また、お客様にとってもGXスチールのCO2削減価値が、それを活用して製造する製品の環境価値に適切に反映できる「GX価値の見える化」が必要です。

更に、GXスチールは鉄鋼製品としての機能自体は従来鋼材と変わらないため、従来鋼材も併存する期間においてお客様にGXスチールを購入して頂くためのインパクトあるインセンティブ・メカニズムの確立も不可欠です。

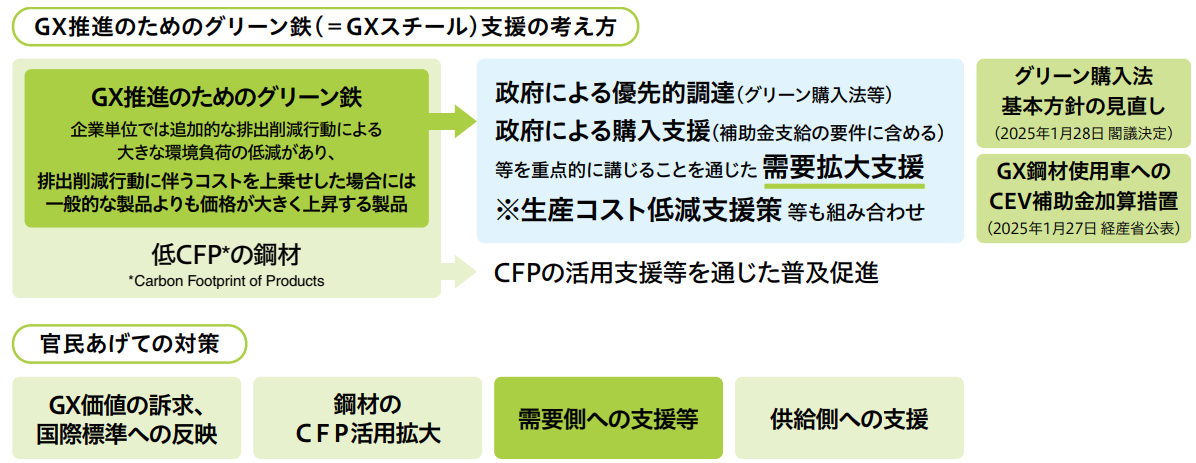

このため、経済産業省主催の「GX推進のためのグリーン鉄研究会」において「GX推進のためのグリーン鉄=GXスチール」について定義され、政府による「GXスチール」への優先調達や購入支援として、グリーン購入法の基本方針の見直しやGXスチールを使ったクリーンエネルギー自動車(CEV)への補助金等の導入が始まっています。

当社は、今後もGXスチールが使用された物品の普及・拡大を推進するとともに、公共工事におけるGXスチール採用に向けた取り組みを継続していきます。

環境価値(CO2削減)の経済価値化のための「GXスチール」市場形成に向けた活動

当社は、鉄鋼業におけるGX推進のために経済産業省が主催し、2024年10月~2025年1月に有識者・鉄鋼業界・需要業界が参加して開催された「GX推進のためのグリーン鉄研究会」に参加しました。研究会では、グリーン鉄の市場拡大をどのようにGX推進につなげていくかという観点からの議論、市場拡大に向けた課題や需要家への情報発信の在り方の整理が行われ、「GXスチール」市場形成に向けた官民あげての対策が提案されました。