ゼロエミッションの社内推進

資源・エネルギーの効率的使用

当社は、海外で採掘された鉄鉱石や、鉄鉱石を還元するためのコークスの原料になる石炭、社会から発生した鉄スクラップを主な原料とし、工業用水や電力・燃料等のエネルギーを使用して鉄鋼製品を製造しています。

当社の製造拠点では、製造工程で発生する副生ガスを、鋼材加熱用の燃料ガスや製鉄所構内にある発電所のエネルギー源として100%有効活用しているほか、水資源については、製品や製造設備の冷却や洗浄に使用する水の90%を再生して繰り返し使用する等、限りある資源・エネルギーを無駄なく利用しています。

社内ゼロエミッションの推進

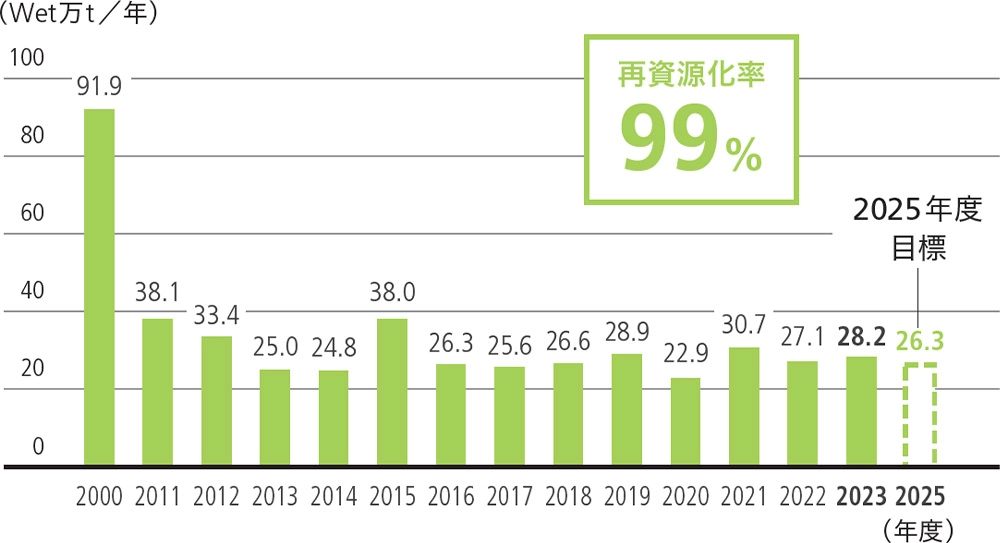

副産物の発生と最終処分量

鉄の製造工程では、鉄鋼スラグ、ダスト、スラッジ、使用済みの耐火レンガ等、鉄を1トンつくるのに約600kgの副産物が発生します。当社では、2023年度に3,499万トンの粗鋼を生産し、2,116万トンの副産物が発生しましたが、副産物の社内外でのリサイクルを徹底し、リサイクル率99%という高い水準を維持しています。

また、最終処分量についても2025年度目標達成に向けて引き続き低減の取り組みを推進しています。

| 副産物のリサイクル率 | 99% |

|---|

鉄鋼スラグの有効活用

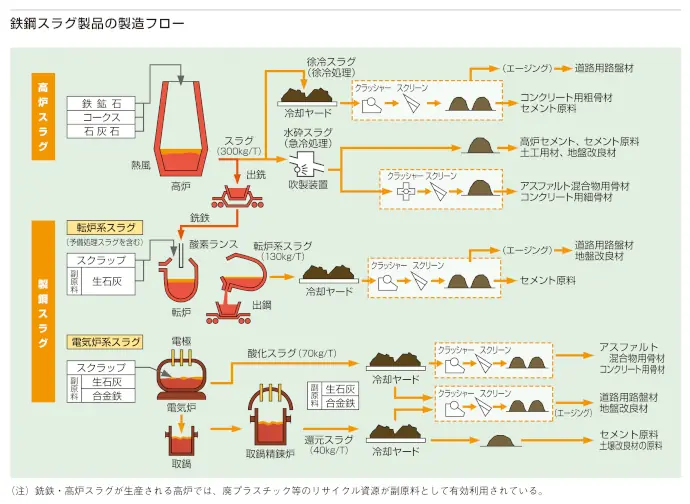

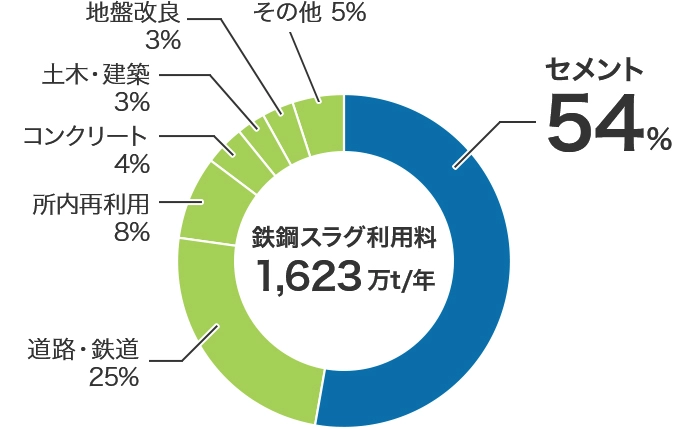

鉄鋼スラグ※1は、ほぼ全量が有効利用されています。高炉スラグは約7割が高炉セメント用に使用され、製鋼スラグは路盤材、土木工事用資材、地盤改良材、海域環境改善材、肥料等の用途に利用されています。

高炉スラグを微粉砕し普通ポルトランドセメント※2と混合した高炉セメントは、セメントクリンカ焼成製造工程を省略できるため、製造時のCO2排出量を4割削減でき、長期強度にも優れることから、エコマーク商品として登録されています。鉄鋼スラグ製品は自然砕石採掘削減や、セメント製造時の省エネルギー効果により、グリーン購入法の「特定調達品目※3」に指定されるとともに、各自治体のリサイクル認定も受けています。

鉄鋼スラグが水と反応して自ら固まる特性を利用したカタマ®SPは、林道・農道等の簡易舗装はもとより、例えばメガソーラーパネル設置場所等の防草舗装用として効果を発揮しています。

- ※1金属精錬の際に、溶融した金属から分離されて回収される副産物。道路の路盤材やセメントの原料などになる。

- ※2水硬化性セメント。シリカ、アルミナ、酸化鉄、石灰を含む原料を焼成したクリンカーに石こうを加え、粉末にしたもの。

- ※3国、独立行政法人等が率先して調達を推進すべき品目。

製鋼スラグを原料として製造したジオタイザー®は、陸域における軟弱土(建設残土、農地土等の泥土)に混合して利用可能な土に改良することができます。従来の改良材(セメントや石灰等)に比べて粉じんが少なく、CO2排出量を大幅に抑制可能で、安価なため工事費の縮減ができます。改良土は転圧性に優れ、過度に固化せず再掘削性を有しています。

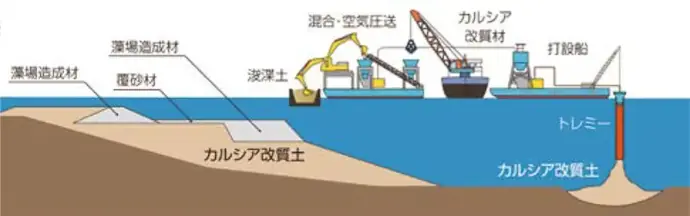

製鋼スラグを原料としたカルシア改質材と、浚渫土を混合して製造したカルシア改質土は、海底の深掘れの埋戻し材や浅場・干潟の造成材として利用でき、海域環境の改善に利用されています。また、製鋼スラグと廃木材由来の腐植物質を混合したビバリー®ユニットは、海藻類の生育に必要な鉄分を供給し、磯焼けした海の再生に貢献します。

更に鉄鋼スラグには、植物の生育を助ける栄養分が含まれるため、肥料としても幅広く使われ、農業生産性の向上にも貢献しています。

ダストおよびスラッジのリサイクル

当社では、鉄の製造工程で発生するダスト※1およびスラッジ※2を原料として再利用するため、東日本製鉄所鹿島地区にダスト還元キルン、東日本製鉄所君津地区、瀬戸内製鉄所広畑地区に回転炉床式還元炉(RHF)を導入し、社内で発生するダストを再資源化しています。

- ※1集じん機に捕集された微粉類。

- ※2工場排水や下水処理から回収される泥状の発生物。

| 副産物 | 発生量 | 資源化用途 | 再資源化率 |

|---|---|---|---|

| 高炉スラグ | 1,076万t | 高炉セメント、細骨材、路盤材他 | 100% |

| 製鋼スラグ | 450万t | 路盤材、土木資材、肥料他 | 97% |

| ダスト | 272万t | 所内原料、亜鉛精錬用原料 | 100% |

| スラッジ | 57万t | 所内原料 | 90% |

| 石炭灰 | 42万t | セメント原料、建設資材 | 100% |

| 使用済炉材 | 23万t | 再利用等 | 64% |

| その他 | 196万t | 所内利用、その他 | 100% |

| 合計 | 2,116万t | 全体の再資源化率 | 99% |

一貫製鉄所ゼロエミッション化技術の開発・実用化(名古屋製鉄所)

高炉などの上工程から製品をつくる下工程まである一貫製鉄所においては、鉄1トンを製造すると、スラグ、ダスト、スラッジなどの副産物が約600kg発生しますが、そのほとんどが社内外でリサイクルされています。しかしながら、スラッジ類は従来リサイクルが困難で埋立処理となっており、そのリサイクル率は低くゼロエミッション推進上の大きな課題となっていました。これに対し、当社の名古屋製鉄所では、以下のリサイクル技術開発・実用化を総合的に進め、ゼロエミッション化を実現し、埋立量削減とスラッジ中鉄分等利用による天然資源使用抑制に貢献しました。

この取組みは2015年に資源循環技術・システム表彰経済産業大臣賞を受賞しています。

| 従来 | 対策 | |

|---|---|---|

|

冷延めっきの排水処理スラッジは鉄以外の金属を含むためリサイクル困難 | 排水系統の分離により鉄と鉄以外の金属の混在を回避し、脱水強化により水分を減らすとともに、鉄源として戻すにあたり配合を最適化することにより、全量リサイクル化 |

|

石炭焚発電所の水処理スラッジはフッ素を多く含むためリサイクル困難 | フッ素を含む沈殿物の発生を抑制する処理方法を見つけ、スラッジの発生を抑えるとともにスラッジを鉄源としてリサイクル |

|

冷間工程より発生する含油スラッジは一部外部焼却処理を実施 | 油分を含むスラッジを振動により脱水するとともに他の高熱量廃油と混合することにより、全量を燃料化 |