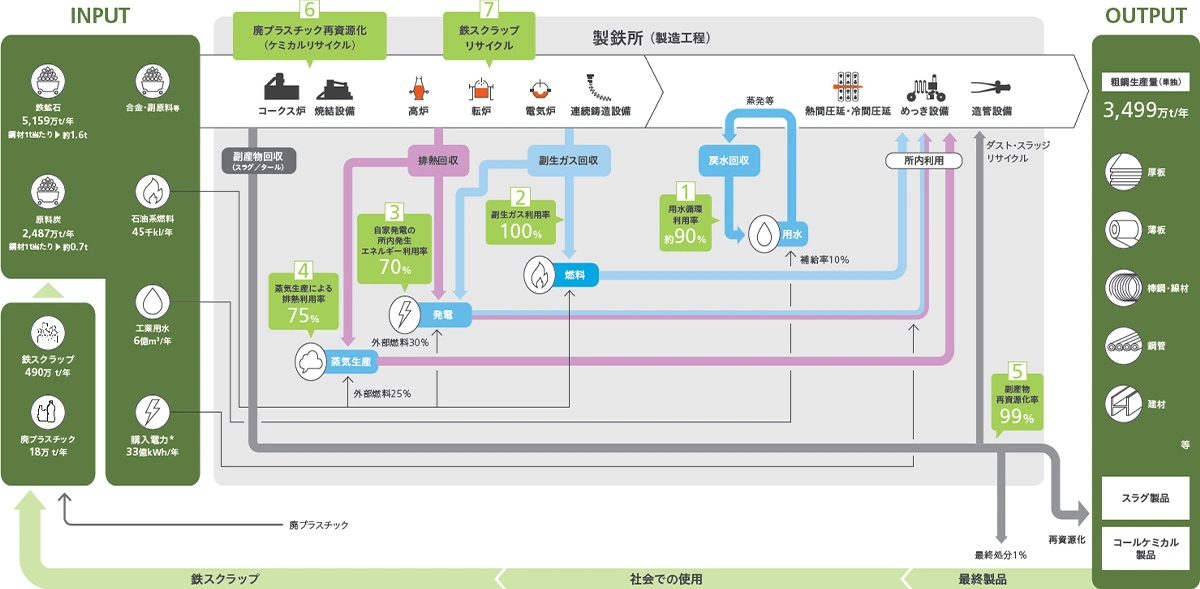

エネルギー・マテリアル・バランス

当社は、鉄の製造工程を活用し、環境負荷の少ないゼロエミッションの実現や社内発生物の循環利用にとどまらず、社会や他産業で発生する廃棄物の再資源化にも積極的に取り組んでいます。

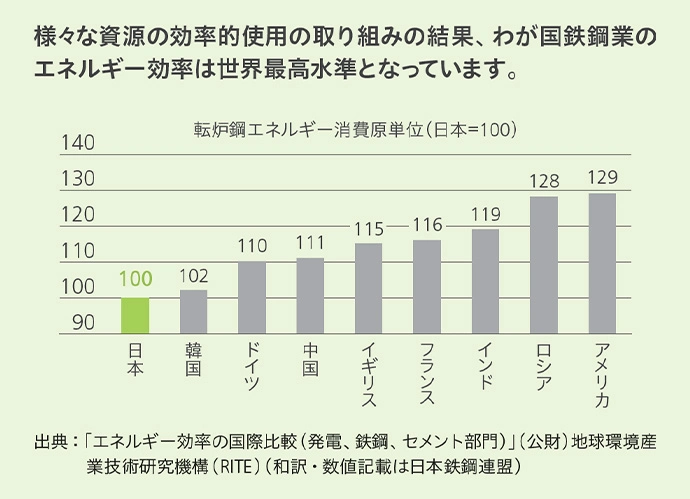

資源の効率的使用

1.水資源

製品や製造設備の冷却や洗浄に使用する水の約90%を再生して繰り返し使用しており、蒸発等により失われる約10%分だけを補給しています。

2.副生ガス

石炭を無酸素状態で熱分解してコークスを製造する際に発生するガス、高炉から発生するガス等の副生ガスを、鋼材加熱用の燃料や製鉄所構内にある発電所のエネルギー源として、100%有効に活用しています。

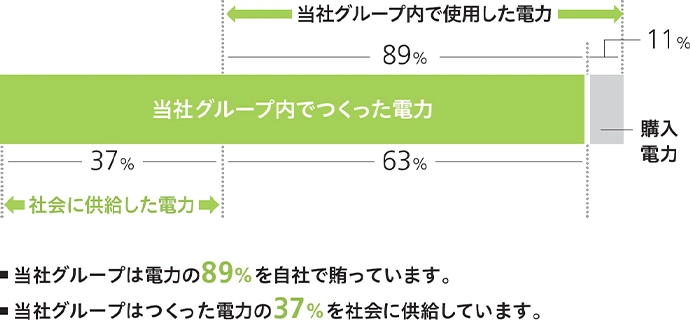

3.電力

使用電力の89%を自家発電しており、その内70%は排熱および副生ガス等の所内発生エネルギーにより賄っています。今後、発電の更なる低炭素化に向け、設備の高効率化、燃料切り替え等も検討していきます。

4.排熱利用

高炉・焼結設備・コークス炉・転炉等で発生する排熱を回収し、蒸気生産や発電に活用しています。

大規模排熱回収 コークス乾式消火設備(CDQ)

CDQではコークス炉でつくられた赤熱コークスを不活性ガスで冷却し、その熱で発電用蒸気を発生させることで、旧来の湿式消火方式に比べて40%の省エネルギーを実現しています。1976年の九州製鉄所八幡地区での1号機建設以降、全国の製鉄所に設置されており、海外への技術移転も進められています。

5.副産物

製造工程で発生する副産物は、製造工程で循環利用したり、再資源化して製品化することによって、ゼロエミッション化を進めるとともに、省資源・省エネルギーに寄与しています。

6.廃プラスチック

全国の一般家庭から回収された容器包装プラスチックの約3割に当たる年間約20万トンを、コークス炉を使ったケミカルリサイクル法により100%再資源化しています。

7.鉄スクラップリサイクル

当社では、鉄鋼製造プロセスや加工プロセスで発生する鉄スクラップや、社会での使用を経て回収された鉄スクラップを、新たな鉄鋼製品を製造する原料としてリサイクルしています。2023年度の当社の鉄スクラップ使用実績は、490万トンとなっています。

鉄スクラップのリサイクルは、カーボンニュートラル実現のための重要な方策の一つです。当社は、国内で発生する鉄スクラップ資源の最大活用により、製造プロセスでのCO2排出の大幅な削減を図ります。