気候変動問題への対応

~ガバナンス・リスクマネジメント・目標と実績~

当社グループは、気候変動を人類の存続に影響を与える重要な課題であるとともに、事業環境および業績に深刻な影響を与える可能性があるものと認識しており、持続的に事業を行うため、サプライチェーン全体でのCO2排出量削減の取り組みによる気候変動への影響軽減に努めています。

気候変動に関わるガバナンス

当社は、気候変動問題を最も重要な経営課題の一つに位置付けています。

事業環境や経営にも重要な影響が出る可能性があることから、取締役が参画する全社委員会「グリーン・トランスフォーメーション推進委員会」において、気候関連課題に関する戦略、リスク管理方針、年間予算、事業計画、業績目標の設定と、これらの進捗等について審議および監督を行っています。

委員会で審議、決定、報告された事項のうち、重要事項は「取締役会」で決議、報告されています。

- [取締役会で決議、報告された気候関連課題に関する事例]

-

- 日本製鉄カーボンニュートラルビジョン2050の策定

- TCFD最終報告書の趣旨に対する賛同表明、TCFD提言に沿った情報開示

- グリーン・トランスフォーメーション研究開発および実機化課題

- グリーン・トランスフォーメーションに関する調達課題

- GXスチールに関する課題

- グリーンイノベーション基金への対応

- GXリーグ基本構想への賛同、GXリーグへの参加 等

気候関連リスクのマネジメント

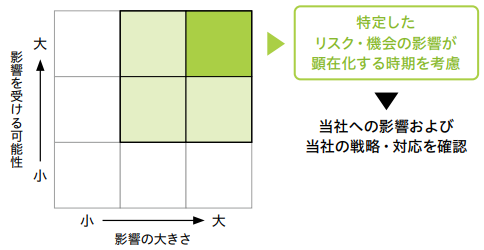

当社は、外部における気候関連リスクや機会を認識した上で、移行要因と物理要因ごとに、上流である調達への影響、直接操業、下流である製品・サービス提供のそれぞれにおいて、事業に重大な影響を与え得るリスク・機会を特定しています。

具体的には、市場、政策および法規制、技術、評判の観点で、それぞれ上流の調達、直接操業、下流の製品・サービス提供への影響について考え得る移行リスク・物理的リスク・機会を洗い出し、そのリスク・機会の「発現する可能性」×「影響の大きさ」で重要なリスクを特定しています。

特定したリスクと機会は左記に示した取締役会レベルの委員会へ報告され、重要なリスクについては取締役会で報告され、当社の全体的なリスクマネジメントに統合されています。

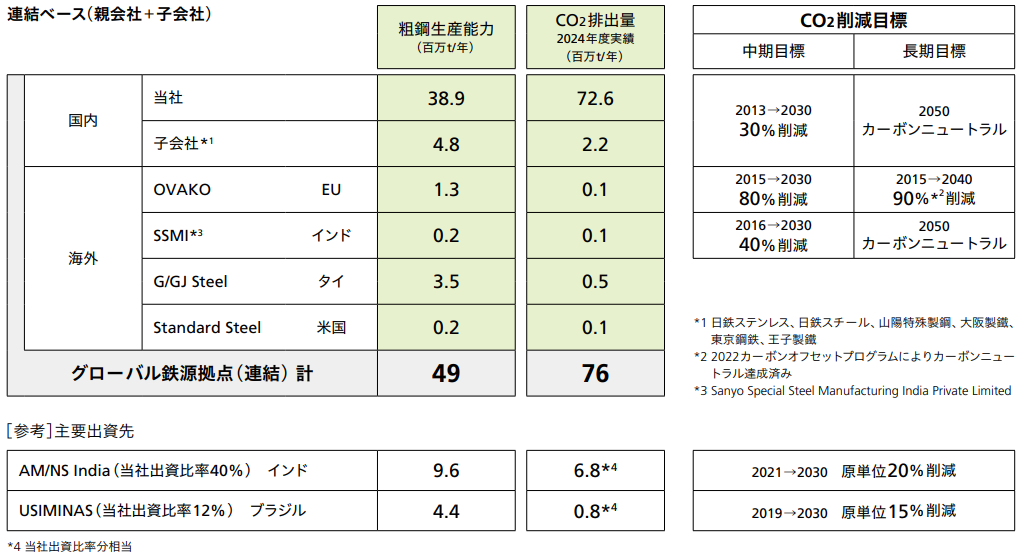

当社グループのCO2排出量削減目標

当社は、当社単独の「日本製鉄カーボンニュートラルビジョン2050」に加え、当社グループとしても、CO2排出量の大きい国内外の主要鉄源拠点で中長期のCO2排出量削減目標を策定し、気候変動対策に取り組んでおり、今後も国内外での事業展開を進めていくなかで、気候変動対策に関して、国際的な動向、各国の法令・制度や開示基準の動向等を踏まえつつ、下記方針のもと、逐次、機動的に検討していきます。

なお、2025年6月に合併したU. S. Steelは、2030年までにScope1・2のGHG排出原単位を2018年比で20%削減する計画を2019年に公表し、加えて2050年までにネットゼロとする計画を2021年に公表しています。

日本製鉄のリソースと国内での研究開発や操業で得た知見を活かし国内外の鉄源拠点のカーボンニュートラル化につなげる

国内連結(親会社+子会社)

- 親会社と連結子会社を含めたグループ目標を設定

- 各社においてこれを満たす個社削減計画を策定

海外子会社

- 国ごと・地域ごとに置かれた条件や各国全体の削減目標やトランジションが異なることを踏まえ、各国・各社別に目標設定

持分法適用会社(国内・海外)

- JVパートナーと連携し、各社の目標設定とカーボンニュートラルへの取り組みを支援

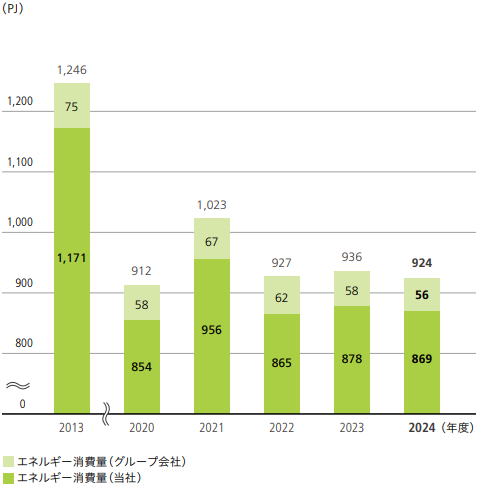

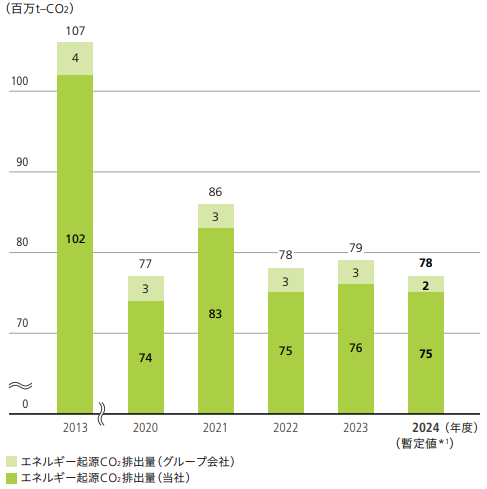

日本製鉄グループのエネルギー消費およびエネルギー起源CO2排出量推移

当社では、副生ガス・排熱回収による発電等の製鉄プロセスで発生するエネルギーの有効利用や、各工程における操業改善、コークス炉等の老朽設備更新、高効率発電設備・酸素プラントの導入、加熱炉リジェネバーナー化等により、省エネルギーに取り組んでいます。

2024年度は、若干の生産減となるなか、これらの省エネルギー施策にも取り組み、エネルギー消費量、エネルギー起源CO2排出量も若干の減少となりました。

なお、当社のエネルギー起源CO2排出量はGHG排出量の95%となります。

- 集計範囲

-

当社※2・3、関連電炉(大阪製鐵、山陽特殊製鋼、日鉄ステンレス、王子製鉄、東海特殊鋼、日鉄スチール、東京鋼鐵、Ovako、Sanyo Special Steel Manufacturing India、Standard Steel)、並びにサンソセンター3社※4。

集計期間は各社の会計期間に従う。なお、Ovakoの決算期変更に伴い、同社の2021年度実績は「2021年1月1日~2022年3月31日(15カ月)」を対象としている。

- 算定方法

-

当社および国内子会社は「カーボンニュートラル行動計画」の方法論に基づき算定。

海外子会社は、所在する現地の法令やガイドラインに基づき算定。

- 換算係数

-

当社および国内子会社は経済産業省・資源エネルギー庁「エネルギー源別標準発熱量・炭素排出係数一覧表」(2025年3月14日改訂)を適用。

海外子会社は、所在する現地の法令やガイドラインが定める係数を適用。

- ※1暫定値:2024年度の一般電気事業者からの購入電力1単位当たりに含まれるCO2の量を2023年度と同じとした場合の数値。

- ※2製鉄所が営むIPP事業に係るエネルギー消費量およびCO2排出量は除く。

- ※3当社が購入するコークスについて、その製造に要するエネルギー消費量およびCO2排出量を集計に含む。

- ※4サンソセンター3社については、当社グループが購入した酸素の製造に要するエネルギー消費量およびCO2排出量を集計に含む。

当社GHGの内訳

| 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 | ||

|---|---|---|---|---|---|---|

| GHG 計 | 77,153 | 86,873 | 78,125 | 79,764 | 79,013 | |

| エネルギー起源CO2 | 73,950 [96] |

83,241 [96] |

74,829 [96] |

76,225 [96] |

75,349 [95] |

|

| 非エネルギー起源CO2 | 2,977 | 3,383 | 3,079 | 3,280 | 3,389 | |

| CH4 | 97 | 108 | 99 | 104 | 114 | |

| N2O | 129 | 140 | 118 | 154 | 139 | |

バリューチェーンにおけるCO2排出量

当社の製造段階で発生するエネルギー起源CO2排出量(Scope1、Scope2)および「環境省グリーン・バリューチェーンプラットフォーム」等を活用して算定したサプライチェーンにおけるCO2排出量(Scope3)は下記の通りです。

Scope 1、2排出量

| CO2排出量(単位:千t‒CO2 [t-CO2/t]) | 算定方法 | |||||

|---|---|---|---|---|---|---|

| 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 | ||

| Scope1 自社の燃料の使用に伴う排出(直接排出) |

63,170※3 | 71,311※3 | 63,403※3 | 64,020※3 | 63,672※1 | 「カーボンニュートラル行動計画」に基づき算定。 |

| Scope2 他社で生産されたエネルギーの使用に伴う排出(間接排出) |

11,035 | 12,458※3 | 11,912※3 | 12,425※3 | 11,423※1 | |

| 計 | 74,205※3 [1.97] |

83,768※3 [1.88] |

75,315※3 [1.92] |

76,445※3 [1.93] |

75,095※1 [1.96] |

|

- 集計範囲

-

当社※2、関連電炉(大阪製鐵、山陽特殊製鋼、日鉄ステンレス、王子製鉄、東海特殊鋼、東京鋼鐵および日鉄スチール、Ovako、Sanyo Special Steel Manufacturing India、Standard Steel)

集計期間は各社の会計期間に従う。なお、Ovakoの決算期変更に伴い、同社の2021年度実績は「2021年1月1日~2022年3月31日(15カ月)」を対象としている。- ※1暫定値:2024年度の一般電気事業者からの購入電力1単位当たりに含まれるCO2の量を2023年度と同じとした場合の数値。

- ※2製鉄所が営むIPP事業に係るCO2排出量は除く。

- ※3集計値の見直しと係数等の変更に伴い、過年度数値を遡及して修正。

- ※4G/GJsteelを含まない。

- 換算係数

-

当社および国内子会社は経済産業省・資源エネルギー庁「エネルギー源別標準発熱量・炭素排出係数一覧表」(2025年3月14日改訂)を適用。

海外子会社は、所在する現地の法令やガイドラインが定める係数を適用。

Scope3

| CO2排出量(千t-CO2) | 算定方法 | |||||

|---|---|---|---|---|---|---|

| 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 | ||

| ①購入した製品・サービス | 14,379 | 15,994 | 12,939 | 11,995 | 11,413 | 購入鉄鉱石、原料炭、コークスおよび酸素を対象に算出※5。 |

| ②資本材 | 1,632 | 1,400 | 1,503 | 1,571 | 2,005 | 設備投資額に排出原単位を乗じて算出。 |

| ③Scope1、2に含まれない燃料およびエネルギー関連活動 | 291 | 338 | 293 | 257 | 285 | 購入電力量、燃料の使用量に排出原単位を乗じて算出。 |

| ④輸送・配送・上流 | 629 | 710 | 638 | 611 | 585 | 省エネ法報告の輸送距離に排出原単位を乗じて算出。 |

| ⑤事業から出る廃棄物 | 4 | 5 | 5 | 5 | 4 | 廃棄物量に排出原単位を乗じて算出。 |

| ⑥出張 | 4 | 4 | 4 | 4 | 4 | 社員数に排出原単位を乗じて算出。 |

| ⑦雇用者の通勤 | 14 | 14 | 13 | 13 | 13 | 社員数に排出原単位を乗じて算出。 |

| ⑮投資 | 1,125 | 1,053 | 1,193 | 1,124 | 1,334 | GHG排出量が1万tを上回る関連会社の排出量に資本比率を乗じて算出。 |

- 集計範囲

-

当社

- ※5鉄鉱石および原料炭:購入量×排出原単位。

コークス : 供給元における原料炭購入量×排出原単位+コークス製造に要したエネルギー使用量×エネルギー源別の排出原単位。

酸素 :酸素製造に要したエネルギー使用量×エネルギー源別の排出原単位。

- ※5鉄鉱石および原料炭:購入量×排出原単位。

- 排出原単位の出典

-

「サプライチェーンを通じた組織の温室効果ガス排出等の算定のための排出原単位 データベースVer3.5」(2025年3月、環境省)

経済産業省・資源エネルギー庁「エネルギー源別標準発熱量・炭素排出係数一覧表」(2025年3月14日改訂)

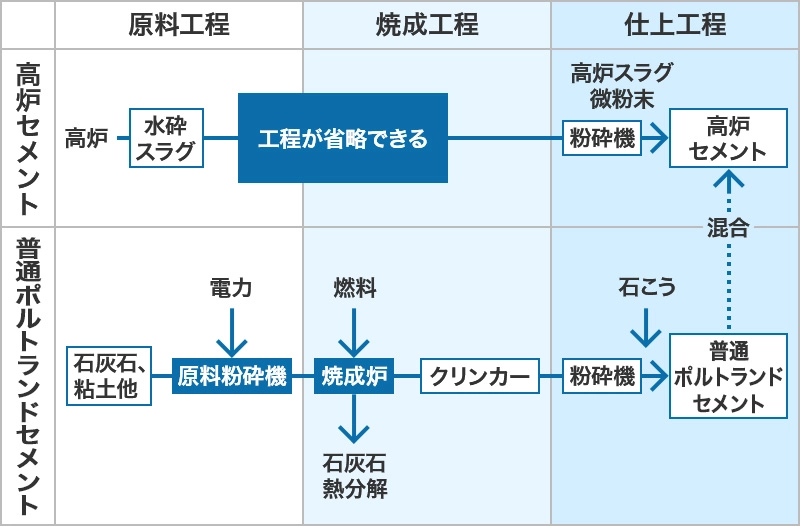

高炉セメント製造によるCO2排出量削減

高炉スラグをセメント生産に利用することにより、必要な石灰石・燃料の使用を削減でき、セメント1トン当たりCO2発生を320kg削減しています(普通セメントに対し40%超の削減)。

セメント生産におけるCO2排出量

| 2016年度 | 2017年度 | 2018年度 | 2019年度 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | |

|---|---|---|---|---|---|---|---|---|

| セメント生産量(万トン) | 208 | 216 | 218 | 207 | 199 | 186 | 191 | 178 |

| セメント生産能力(万トン) | 335 | 355 | 335 | 335 | 335 | 335 | 335 | 335 |

| クリンカー生産量(万トン) | 130 | 136 | 131 | 130 | 125 | 120 | 115 | 113 |

| クリンカー生産能力(万トン) | 163 | 142 | 142 | 140 | 140 | 140 | 140 | 140 |

| クリンカー/セメント比 | 0.63 | 0.63 | 0.60 | 0.63 | 0.63 | 0.64 | 0.60 | 0.58 |

| 2016年度 | 2017年度 | 2018年度 | 2019年度 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | |

|---|---|---|---|---|---|---|---|---|

| CO2排出量(万トン-CO2) | 118 | 122 | 117 | 117 | 110 | 105 | 107 | 103 |

| CO2排出原単位(KG-CO2/t-cem) | 567 | 564 | 536 | 563 | 555 | 561 | 561 | 579 |

資源循環、生物多様性分野での気候変動対策例

~ブルーカーボン~

当社は、製鉄プロセスの副産物である鉄鋼スラグ利用の有用性と安全性について科学的な解明を進めてきました。その技術を発展させて、気候変動対策として脚光を浴びつつあるブルーカーボン(海洋生態系によるCO2の吸収・固定)の基礎研究を本格的に開始しています。

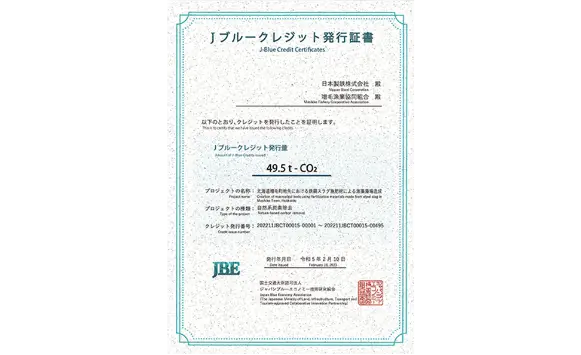

2022年度には、これまで20年近く取り組んできた藻場造成事業のCO2固定効果を算定し、増毛漁業協同組合(北海道増毛町)と共同で、2018~2022年の5年間に吸収・固定化されたCO2量(ブルーカーボン)として、49.5t-CO2のJブルークレジット®の発行を受けました。

更に、2023年度は、北海道増毛町、泊村、千葉県君津市の3地域で、それぞれの共同申請者とともに申請を行い、2023年に吸収・固定化されたCO2量として、合計33.3 t-CO2のクレジットの発行を受けました。

また、2024年度には全国32カ所の海域で藻場造成の実証試験を実施しており、試験前後の海水中の鉄分濃度の変化や、海藻の成長の継続的な調査を行っています。これらの基礎データ取得に加え、技術開発本部REセンター(千葉県富津市)の海域環境シミュレーター(シーラボ)によるオフライン実験や実海域条件を再現したモデル解析等、科学的なアプローチによる理論的裏付けと合わせ、藻場造成技術の高度化を図っています。

当社は、今後も当社技術を活かした上記取り組みを継続し、全国で藻場造成活動を拡大していくことで、ブルーカーボンによるCO2削減に貢献していきます。

気候変動への適応に関する取り組み

当社では、気候変動の緩和策のみならず、起こり得る気候変動の影響を踏まえ、適応に向けた取り組みとしてリスクに適切に備えるとともに、ビジネス機会の捕捉に向けた活動を行っています。

リスクへの備え

気候変動の進展による異常気象等により、製鉄所が浸水する等、操業・出荷が停止するリスクがありますが、こうしたリスクへの対応として、各製鉄所における台風・集中豪雨対策、クレーン等の転倒防止対策、堤防の設置、岸壁補強・地盤強化対策、風水害対策等を進めています。

また、製鉄所が局地集中豪雨等に見舞われた場合でも、鉄鉱石の微粉等を巻き込んで着色した水が直接海域に流出しないように、大型貯水槽の設置や排水処理能力増強等の水質汚濁防止対策のための設備増強対策を行っています。

更に、下層階部分の壁をなくして吹き抜け空間とすることで津波の破壊力を回避することができるピロティ構造の事務所や避難施設の設置等、洪水や高潮等の緊急時に備える体制も整備しています。

ビジネス機会の捕捉

当社の製品は堤防等の公共インフラ等の素材として長期にわたり使用され、集中豪雨や台風等に伴う洪水や高潮から街を守る等、「国土強靱化」ソリューションの提供に貢献しており、気候変動への適応は当社グループにとってのビジネスチャンスにもつながっています。

例えば、ハット型鋼矢板(河川堤防の液状化対策・基盤漏水対策や、海岸堤防の津波対策等で幅広く国土強靱化に貢献)、直線形鋼矢板(継手部の引っ張り強度が高く、円形構造物であるセル形岸壁、砂防ダム、締切工事等に適し、豪雨や台風に対抗するための砂防・地滑り対策に貢献)、またこれら鋼矢板を活用した沈下対策鋼矢板工法等、幅広い土木分野の製品と製品活用技術を開発し、提供しています。