革新的技術開発によるCO2削減

カーボンニュートラル生産プロセス実現の技術的課題

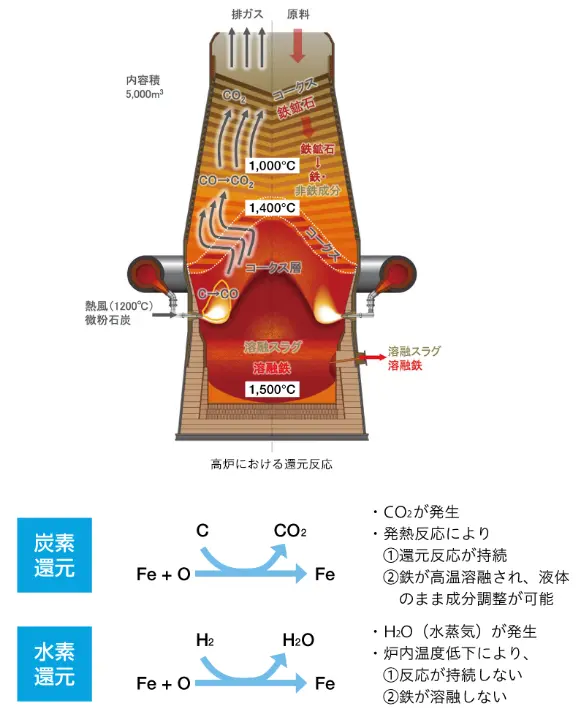

自然界において鉄は、酸化された鉄鉱石として存在しています。よって鉄鋼製品をつくるためには、鉄鉱石から酸素を除去する還元が必要となり、これまで石炭等の炭素を用いた高炉・転炉プロセスで還元を行ってきました。

このプロセスのなかで、石炭(コークス)は、①還元材、②熱源、③高温でも固体のままで原料を支え炉内での通気性を維持する、といった役割で鉄鉱石からの連続的かつ効率的な製鉄に活用されてきましたが、還元反応の際に不可避的にCO2を発生させます。

このため、私たちはこのプロセスを抜本的に見直し、還元材の石炭(コークス)を水素で代替し還元時の発生物をH2Oとする事でCO2排出量を削減します。

ただし、水素還元は吸熱反応であり、炉内温度低下により反応が持続しない、鉄が溶融しない、という課題が生じます。これらの課題に対し私たちは水素還元製鉄の実現のため、①水素(可燃性気体)の高温加熱、②炉内のガス流れの確保、③追加的な溶融プロセス、④効率的量産のための大型化、という超革新技術の開発にチャレンジします。

革新的技術の開発と実装に向けて

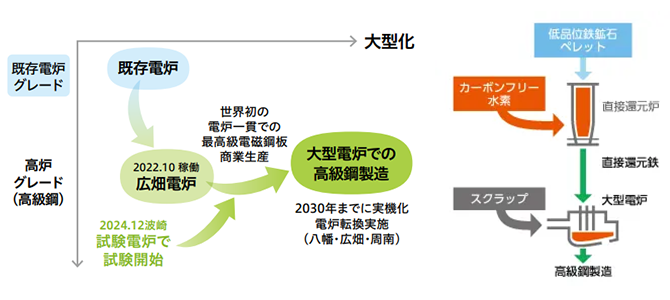

(1)大型電炉による高級鋼製造への取り組み

「大型電炉での高級鋼製造」の実機化に向けて、当社は難しいとされてきた電炉一貫プロセスでの高級鋼の商業生産を広畑地区で開始しており、今後、高炉-転炉プロセス並の生産性・品質を有する電炉技術の開発を進めていきます。

更なる技術の深化・拡充へ向け、試験開始

当社は、大型電炉での高級鋼製造技術の実機化のための技術開発・確認を行う試験電炉(10t/チャージ)の設置を完了し、2025年より高効率脱リンや脱窒素等の試験を開始しています。

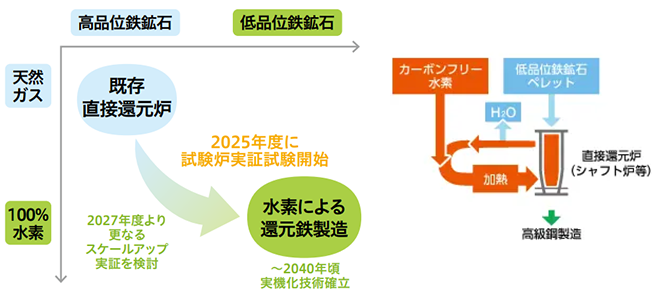

(2)水素による還元鉄製造技術の開発

水素による還元鉄製造のためには、還元鉄生産のための還元材を水素へ転換し、低品位鉱石を使用可能とする他、様々な革新的技術の開発が必要です。

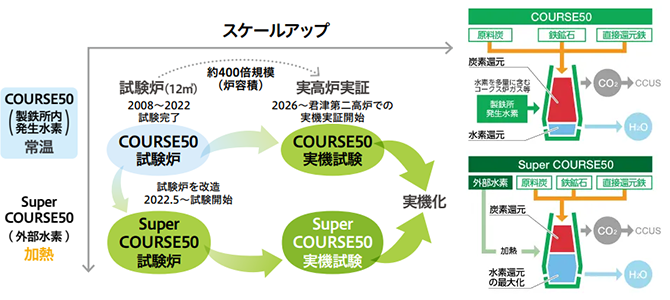

(3)高炉水素還元の実機化へ向けた取り組み

高炉ー転炉プロセスは、鉄鉱石から高級鋼製品を大量生産可能な現状唯一の鉄鋼製造プロセスですが、鉄鋼生産1トン当たり約2トンのCO2が発生します。当社はこの高炉法の還元材を炭素(石炭)から水素に置換する高炉水素還元技術の開発を進めています。

『グリーンイノベーション基金事業/製鉄プロセスにおける水素活用プロジェクト』の取り組み詳細についてはこちら

高炉水素還元の実炉実装に向けた、試験高炉での実証試験

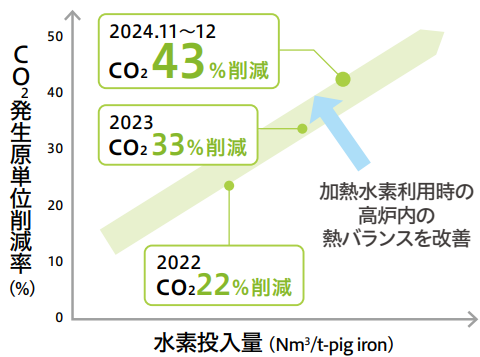

当社の東日本製鉄所君津地区に設置した試験高炉では、大型炉での実装へ向け、CO2排出量50%削減を目標に数学モデル計算と試験高炉での実証とのスパイラルアップで技術開発を進めており、2024年11~12月の試験で、世界初のCO2排出量43%削減を確認しています。

「COURSE50」プロジェクト※1「 Super COURSE50」プロジェクト※2

COURSE50は、大量の水素供給基盤が存在しない現状において水素による鉄鋼製造を一部実現するため、2008年から2022年まで取り組んだ技術開発です。

東日本製鉄所君津地区に建設した12m3の試験高炉において、製鉄所内で発生した水素系の副生ガス(コークス炉ガス)に含まれる水素等を用いた高炉水素還元による高炉からのCO2排出量の10%以上削減と、高炉ガスからのCO2分離・回収技術による20%削減を合わせた約30%削減を目標とした試験を行い、前者の高炉水素還元ではCO2の10%以上削減を実証し、後者のCO2分離・回収についても、化学吸収法による省エネルギー型の技術を開発しCO2産業分野で既に実機化済みです。

Super COURSE50は、十分な水素供給の社会基盤ができる時代を見据え、製鉄所外より購入した水素を加熱して使用することで高炉内の熱バランスを維持し、更なるCO2削減(50%以上の削減)を目指す技術で、GI基金事業のプロジェクトとして開発に取り組んでいます。

2022年5月より試験を開始し、2024年11-12月に実施した試験で世界最高記録の更新となる高炉本体からのCO2排出量43%削減を確認する等、着実に開発を進めています。

- ※1国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の委託事業。

- ※2NEDOの研究開発委託・助成事業「グリーンイノベーション基金事業/製鉄プロセスにおける水素活用プロジェクト」

水素・アンモニア、脱炭素エネルギーの確保

カーボンニュートラル製鉄プロセスの実現には、高炉水素還元・水素による還元鉄製造・電力脱炭素化等に使用する水素・アンモニアが当社だけで年間数百万トン必要となります。

これらの水素・アンモニアや電力はCO2を発生させずつくられたグリーン水素・アンモニア、グリーン電力である必要があります。

2024年度に水素社会推進法が成立し、供給開始後15年間を支援期間とした「価格差に着目した支援」や「拠点整備支援」といった政府支援の仕組みが整っていますが、水素・アンモニア製造コストは、現状の化石燃料に比較して著しく高く、大幅なコスト低減が不可欠であり、加えて、水素の大規模な製造~輸送~貯蔵技術も更なる開発が必要です。

当社は、水素・アンモニアの安価・安定調達の課題解決に向け、政府・自治体との連携に加え、製鉄所が立地する地域の各協議体に参加する等、取り組みを継続しています。

電力の低炭素化に向けた取り組み

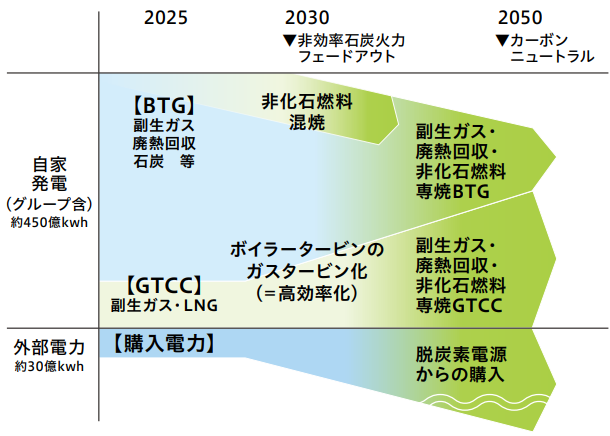

当社では使用電力の88%を自家発電しており、その内68%を排熱および副生ガス等の所内発生エネルギーにより賄っていますが、外部補助燃料としてLNG・石油・石炭等も使用しています。

このため、今後、電力構造の低炭素化に向け、自家発電設備の燃料転換・高効率化、非化石燃料化(水素・アンモニア、バイオマス)等を進め、購入電力の脱炭素化も含め、2050年に向けたCO2削減を推進していきます。

- 当社電力構造の低炭素化に向けた検討・推進項目

-

- 非効率石炭火力の全廃

- 副生ガス火力の高効率化とCCUS活用、外部補助燃料の非化石燃料化

(バイオマス、アンモニア、水素等ゼロエミッション燃料の活用拡大) - 脱炭素電力の購入

CCUS技術の開発

CCUS(Carbon Capture, Utilization and Storage)は、CO2を分離・回収(Capture)し、直接ないし他の物質に変換して利活用(Utilization)する、あるいはCO2を地中に貯留(Storage)する技術です。カーボンニュートラル生産プロセスでは、CO2発生を最小化した後でもなお鉄鋼製造プロセスから発生するCO2を処理するためにCCUS技術を用います。

当社グループはこれらの技術開発に自ら積極的に取り組み、CCUSの社会実装を推進しています。

『JOGMECによる先進的CCS支援事業』の詳細についてはこちら

当社グループのCCUS技術開発の取り組み

分離・回収(Capture)

CO2分離・回収技術(NEDO COURSE50プロジェクト)

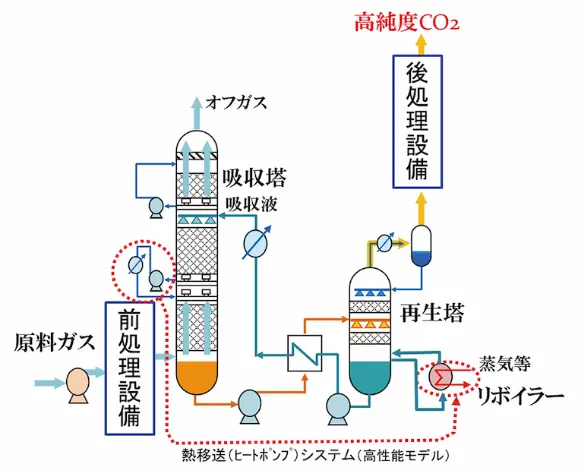

当社グループの日鉄エンジニアリングでは、CO2の分離・回収方法の1つである化学吸収法を用いた、省エネ型CO2化学吸収プロセス「ESCAP®」を商品化しており、当社の北日本製鉄所室蘭地区内を含め既に国内で2基が稼働しています。

このESCAP®は汎用技術と比べて熱消費量を4割以上削減し、高いエネルギー効率を実現していることが大きな特徴です。また、独自開発の不純物除去設備により、不純物の多い原料ガスから99.9%以上の高純度CO2の回収が可能です。

このような高いエネルギー効率、実用性が評価され、2021年度には本技術を共同開発した(公財)地球環境産業技術研究機構(RITE)、日鉄エンジニアリング(株)と当社の3社で「市村地球環境産業賞 貢献賞」を受賞しました。

低濃度CO2分離回収技術開発(グリーンイノベーション基金事業)

当社は、大分大学、大阪大学、京都大学、千葉大学、名古屋大学、北海道大学並びに(株)レゾナックと連携し、工場排出ガスに含まれる低濃度CO2の分離回収技術開発を進めています。

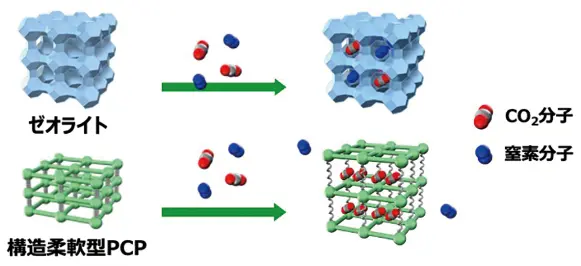

低圧・低濃度(大気圧・CO2濃度10%以下)の排出ガスから効率的にCO2を分離・回収するため、既存CO2分離剤(ゼオライト)に比べてCO2の高い選択性があり僅かな圧力操作でCO2の吸着と脱着が可能な新規分離材(構造柔軟型PCP)の開発に取り組んでいます。

輸送(Transport)

CO2船舶一貫輸送事業(NEDO委託事業)

当社は、日本CCS調査(株)、(一財)エンジニアリング協会、伊藤忠商事(株)、日本ガスライン(株)と共同でCO2船舶一貫輸送に関する研究開発および実証事業に取り組んでいます。

貯留(Storage)

CO2貯留技術

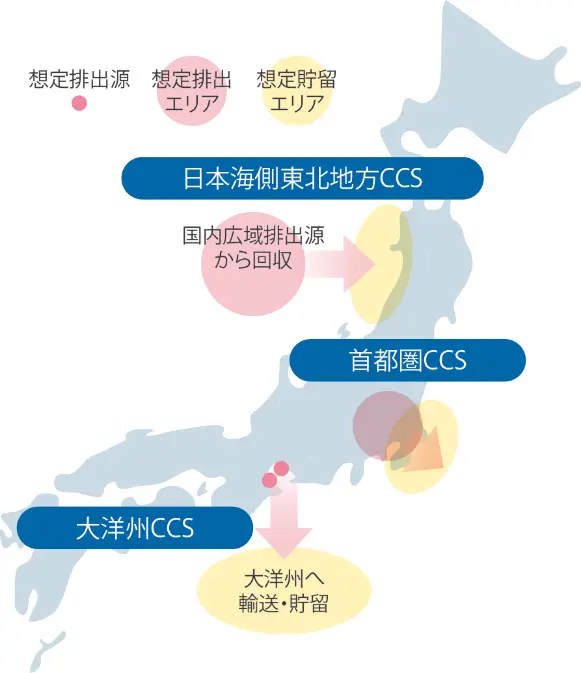

当社は、独立行政法人エネルギー・金属鉱物資源機構(JOGMEC)が令和6年度(2024年度)の公募事業「先進的CCS事業の実施に係る設計作業等」で採択した「日本海側東北地方CCS事業」「首都圏CCS事業」「大洋州CCS事業」の3案件の共同事業に参画しています。

本事業で、当社は事業性調査の後続フェーズとしてCCSバリューチェーン全体の設計作業や貯留ポテンシャル評価作業準備を各社と共同で実施するとともに、CO2分離回収・液化、出荷基地に係る検討に主体的に取り組み、CCSの早期社会実装を積極的に推進していきます。

利活用(Utilization)

CO2を原料とした化学品製造技術(NEDO委託事業)

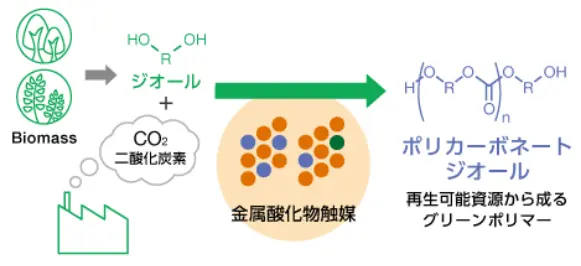

当社と、大阪公立大学、京都大学、東北大学、東京大学、UBE(株)は「CO2からのポリカーボネートジオール一段合成プロセスの開発」につき、2023年4月より研究開発に着手しました。ポリカーボネートジオールは、水素を必要としない高付加価値の炭素化合物を製造する代表的な素材であり、世界中で広く使われ、今後も需要増が見込まれる高機能ポリウレタンの原料ですが、合成時の環境負荷が高く大きな課題でした。これに対して、本研究開発では、CO等の毒性の高いガスの代わりにCO2を有効活用し、一段合成で高収率となる画期的なグリーンプロセスの開発を目指します。

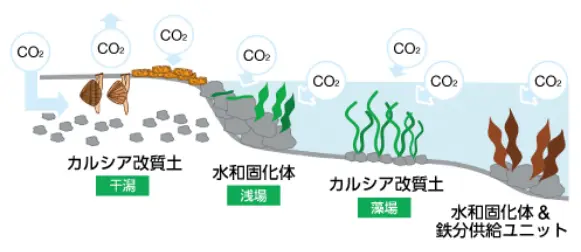

生物による吸収・固定 (NEDO事業補助対象)

製鉄所副産物のスラグを活用した海域向け施肥材による藻場(ブルーカーボン生態系)造成に関する技術を開発・実用化しています。