研究開発

当社グループの持続的発展に向けた戦略的な研究開発の推進に取り組んでいます。

世界有数規模の研究リソース

当社の研究開発リソースは鉄鋼業界において世界有数の規模であり、当社経営計画の実現に向けた研究開発の実行を通して社会の発展に貢献します。具体的には、①高付加価値製品や社会のカーボンニュートラル(CN)化を実現する技術・製品の開発を強化、②グローバル粗鋼1億トン体制への事業拡大に向け、国内マザーミルで培った研究開発成果の商品や技術を現地事業に展開して競争優位性を確保、③CN社会実現に貢献するため超革新的な製鉄プロセス開発に挑戦します。更に、④当社が長年にわたり蓄積した膨大な技術データと最新のデジタル技術・AI活用による生産計画の最適化、生産設備の自動運転化等、事業運営のデジタルトランスフォーメーション(DX)を推進します。

| 中長期経営計画の柱および実行内容 | 代表的な研究開発 |

|---|---|

国内製鉄事業の再構築

|

|

海外事業の深化・拡充

|

|

カーボンニュートラルへの挑戦

|

|

デジタルトランスフォーメーション戦略の推進

|

|

日本の近代製鉄は鉄鉱石を原料として江戸時代末期に始まり、 現在も進歩し続けています。近年は、原子レベルの観察技術と高度な計算科学技術を活用した製品開発や、それらを安定して大量安価に生産する製造プロセス開発を行うため、 材料、 物理、 化学、 数学、 機械、 電気、 情報、 土木建築等の専門性を持つ多様な研究者が活躍しており、 国内外の幅広い学協会でも活動しています。社会のCN化という大きなゲームチェンジのなかで鉄鋼は、 生産・エネルギー効率の非常に高い高炉製鉄法からの変革が求められる一方で、 安価な構造材料として社会全体のCO2削減に貢献する商品開発も求められています。当社が有する幅広い専門技術力かつ大規模な鉄鋼研究のリソースを、 今の時代に求められる研究開発課題に集中投入し、当社は日本の産業をCN社会実現に向けてけん引していきます。

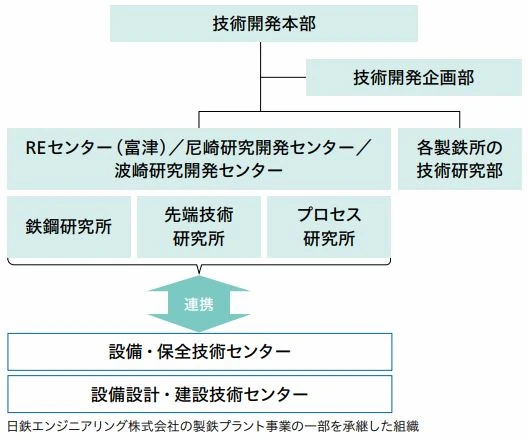

研究開発体制

研究開発は技術開発本部を中核として推進しています。鉄鋼研究所では主に商品開発、 先端技術研究所では基礎基盤研究からの新たな技術シーズ発掘やセグメント会社に関わる研究開発、プロセス研究所ではプロセス開発、 技術研究部では実用化開発と、 対象ごとに主管する組織を設置して、当社グローバル経営に資する研究開発マネジメントを行っています。加えて、設備エンジニアリングを統括する「設備・保全技術センター」、新たに組織した製鉄プラント設備の設計・建設を担う「設備設計・建設技術センター」とも連携を図り、開発した製品・プロセスの早期実用化に貢献しています。CN社会に向けた製品・プロセス開発に対しても、 従来の3研究所の枠組みを活用して推進します。加えて、 当社グループが保有しない要素技術も含めた基礎基盤の検討が必要な分野では、 大学・研究機関との連携を強化して実行します。

高付加価値製品、プロセス開発の強化

素材としての鉄鋼の可能性を極限まで引き出すこと、すなわち「鉄を極める」という目標に向け、 私たちは挑戦を続けています。高付加価値製品の開発例として、 高耐食性めっき鋼板(ZEXEED®等)、 合金化亜鉛めっき鋼板(GA)、 溶融アルミニウムめっき鋼板(アルシート®)、 方向性電磁鋼板(GO)、 無方向性電磁鋼板(NO)、 高合金シームレス鋼管等があり、 注文構成の高度化に向けこれらの研究開発を推進しています。

プロセス開発では、 製銑・製鋼・圧延の各工程の実生産設備の動作を精度良くシミュレートできる種々の大型実験設備やシミュレーション計算技術を駆使して、より高付加価値な製品を資源・地球環境に配慮し高効率に製造するための鉄鋼製造プロセスの研究開発を推進しています。

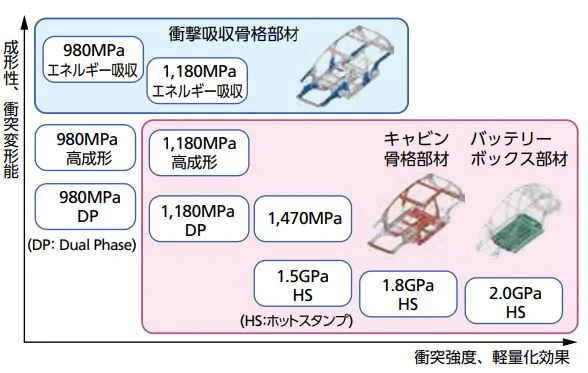

次世代自動車

ハイテン(高強度鋼板)の開発・適用拡大による自動車の軽量化と衝突安全性の両立、ハイブリッドカーや電気自動車向けの高効率電磁鋼板開発、 足回り商品開発による低燃費化等による環境負荷低減に貢献しています。これらの高機能材料にソリューション技術を加え、カーボンニュートラルの時代に対応した次世代鋼製自動車コンセプト“NSafe®-AutoConcept ECO3”を提案しています。これを構成する加工技術群(NSafe-Formシリーズ)の中核をなす超高強度鋼板冷間成形技術において、第58回日本塑性加工学会「学会大賞」(2023)を受賞しています。

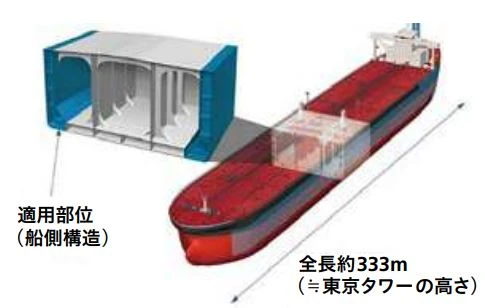

資源エネルギー・造船

エネルギー・造船向けの鋼材には、多様な使用条件下で長期に安全性を担保する品質が求められます。当社では、先進技術を活用した高機能商品の供給を通じて、最終製品の安全性向上並びにお客様の生産性と競争力向上に貢献しています。

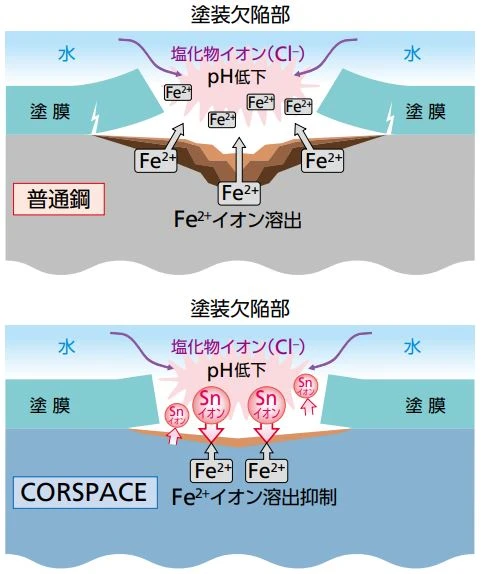

土木・インフラ(国土強靱化)

当社は市場ニーズを的確に捉え、 独自性を発揮した建材商品を継続的に開発・供給し、 建築(建築物の柱・梁材)、土木(道路・鉄道、河川・港湾、建築基礎)等、社会インフラを支えています。近年の一例では、鋼材の塗装欠陥部腐食メカニズム解明の基礎研究に取り組みました。低pH環境においては鋼材中への微量の元素(Sn:スズ)添加で鉄の溶出を抑制できることを見出したことで、 塗装欠陥部の鋼材腐食量、 塗装剥離面積を従来の約半分に抑制できる、 LCCに優れた塗装周期延長鋼CORSPACE®を開発し、 第9回「ものづくり日本大賞」(2023)の優秀賞と第55回「市村産業賞」(2023)の貢献賞を受賞しています。なお累計78件の網羅的に取得した特許により、鋼材とその要素技術を保護しています。

カーボンニュートラルへの挑戦

当社は、 3つの超革新的技術を用いたカーボンニュートラル(CN)の実現を目指しています。「高炉水素還元」は、 炭素で行っている酸化鉄の還元を水素還元に置き換える取り組みであり、 水素の取り扱いや水素還元に伴う炉内温度低下が課題です。「大型電炉での高級鋼製造」は、 既存技術である電炉を起点としますが、 不純物の低減や設備大型化に課題があります。「水素による還元鉄製造」は、 シャフト炉等を用いて高炉を使わずに鉄鉱石から還元鉄をつくり出すプロセスであり、 大量生産を安定的に行うことに課題があります。

当社では(国研)新エネルギー・産業技術総合開発機構(NEDO)のグリーンイノベーション(GI)基金事業により、 東日本製鉄所君津地区での試験高炉や、 波崎研究開発センター(茨城県神栖市)で新たに建設する試験電気炉と試験シャフト炉を用いた実証試験によりこれらの課題の解決に取り組んでいます。2023年に試験高炉において、世界最高水準の更新となるCO2排出量33%の削減を確認し、未来の製鉄プロセスの提案に向けて着実に開発を進めています。加えて加工・使用時のCO2を削減できる鉄鋼製品を活用した「NSCarbolex® Solution」やCCUS等によるカーボンオフセット対策の研究開発も行い、 複線的なアプローチでCNを目指していきます。