日鉄DX 具体的な取り組み

鉄鋼ビジネスプロセス全体の改革

日本製鉄が推進する「日鉄DX」は生産計画、営業、製造・保全、品質管理、エンジニアリング、研究、調達、財務等、一連の鉄鋼ビジネスプロセス全体を対象としています。

| 分類 | 事業内容 |

|---|---|

| 生産計画DX | 実績管理・一貫生産計画の一元化・迅速化による、各DX施策との連携 |

| 営業DX | サプライチェーン連携強化、営業方針判断の迅速化・高度化 |

| 製造・保全DX | IoT、AI活用による操業・設備保全の遠隔管理・予兆監視、自動化 |

| 品質管理DX | ビッグデータに基づく最適な品質条件の設計、品質管理の高度化 |

| エンジニアリングDX | MR(VR+AR)や無線技術を活用した設計高度化、遠隔試運転 |

| 研究DX | デジタル技術を活用した研究開発の推進 |

| 調達DX | 原料需給・生産計画変動に対する最適なオペレーション |

| 財務DX | データ基盤強化による経営環境変化への対応力向上 |

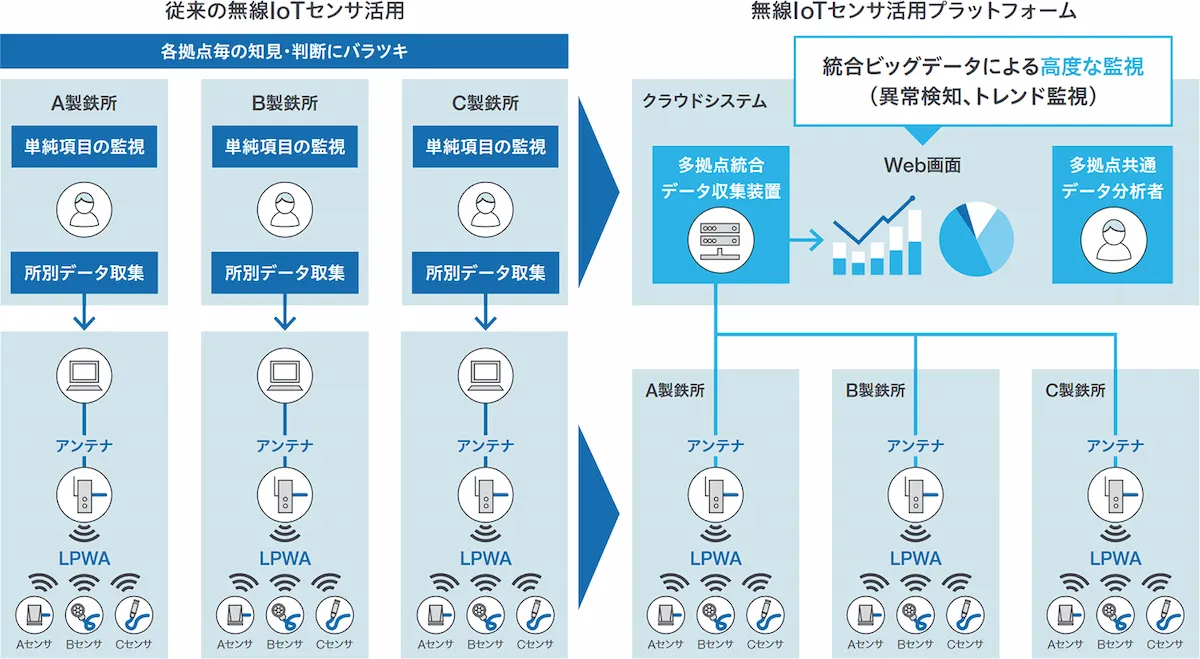

ものづくりのスマート化推進(製造・保全DX)

数km2におよぶ広範囲な製造現場の状態監視を拡大していくには無線IoTセンサの活用が必須です。日本製鉄ではLPWA(省電力長距離無線通信)とクラウド技術を用いて、遠隔地の各製造拠点データを一元管理するシステムの強化に取り組んでいます。今後、全社製造拠点やグループ会社への適用拡大も視野に入れて推進していきます。

製造現場の生産・設備状態をデジタル空間に模擬するデジタルツインに加え、IoT機器から収集したビッグデータのリアルタイム分析等を組み合わせ、ものづくりの高度化を実現する「Cyber Physical Production(CPP)」を推進しています。CPPにより操業変化の早期検知や設備経年劣化の予測を行う等、データを「あやつる力」を高め、生産の高度安定化を実現するものづくりのスマート化を推進しています。

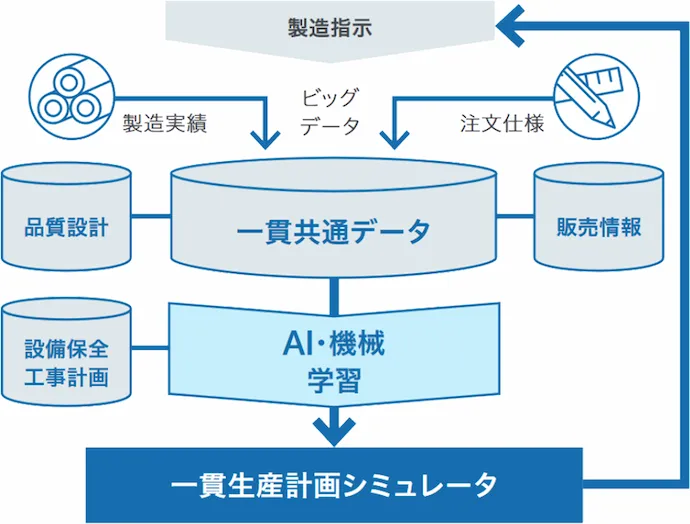

製鉄所・品種別計画の全社統合計画化・最適化(生産計画DX)

各製鉄所が蓄積している工程毎の製造能率実績や詳細な注文仕様情報を統合し、統合生産計画プラットフォームを構築します。当プラットフォームで全社の情報を一元化するとともに、お客様からの注文内容や原料調達環境の変化に的確に対応できる一貫生産計画シミュレータの導入につなげます。これにより、生産計画作成業務の高度化を通じた各製鉄所における業務負荷の大幅削減と、全社で最適な生産コントロールの強化を目指します。2021年度からプロトタイプの適用を開始し、アジャイル開発で実装を進めていきます。

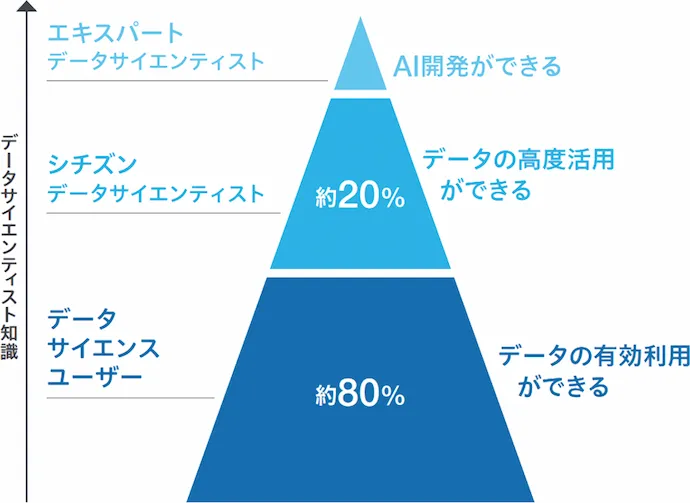

ICT教育の推進

日本製鉄では「データ基軸で業務課題を抽出し、解決できる人材」をDX人材と定義し、2030年までにスタッフ系社員全員にDX戦略の浸透と、ICT教育および各種スキル学習を実施することによりDX人材化を推進します。なかでも、業務のなかでデータの高度活用ができ、改革を企画・実行できるデータサイエンティストの育成が重要です。2025年までにスタッフ系社員全体の2割程度(1,000人以上)をデータサイエンティストとして育成することを目指し、データサイエンス教育を開始しています。

また、業務部門の社員がデジタル技術を活用するためのマネジメントを習得し業務プロセス改革を推進できるよう、役職階層に応じたデジタル・マネジメント教育を行います。

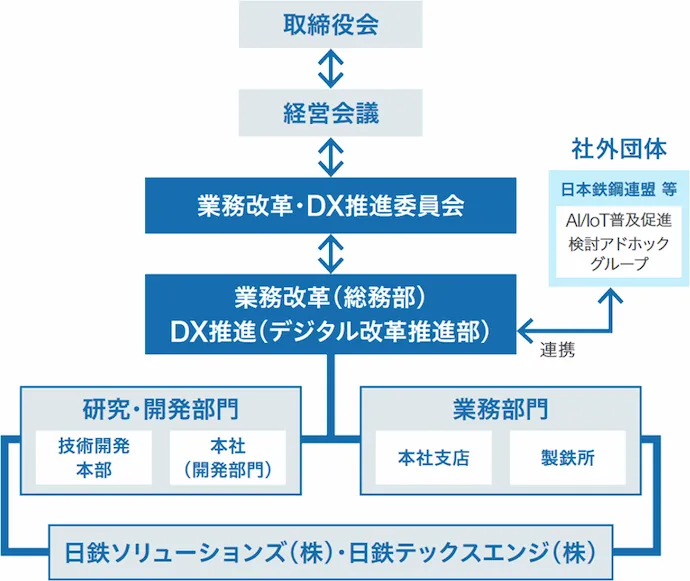

DX推進体制

デジタル改革推進部を核に業務部門、研究・開発部門が一体となり、全社横断的な課題への一元的な対応やデータマネジメント等によるDX推進を通じて、事業競争力を強化していきます。また、社外団体とも連携し、日鉄ソリューションズ(株)および日鉄テックスエンジ(株)を含めた日本製鉄グループの総合力にて、先進的な取り組みにも挑戦を続けます。

業務改革・DX推進を担当する副社⻑を委員⻑とした「業務改革・DX推進委員会」を設置し、これまで進めてきた業務改革の取り組みとDX推進を両輪として、全社方針、戦略を討議し活動を推進しています。