熱押形鋼

1941年(昭和16年)フランスでガラス質潤滑剤を使用して鋼の熱間押出しに成功して以来、熱間押出法による形鋼製品は、建築材料、機械部品などの分野に著しい伸展を遂げています。

当社では1960年(昭和35年)光(山口県)に熱間押出工場を設置し、長年にわたり研究開発を重ねた結果、今日では品質優秀な各種熱押形鋼を製造し、需要家のみなさまから多くのご好評をいただいております。

当社では1960年(昭和35年)光(山口県)に熱間押出工場を設置し、長年にわたり研究開発を重ねた結果、今日では品質優秀な各種熱押形鋼を製造し、需要家のみなさまから多くのご好評をいただいております。

特長

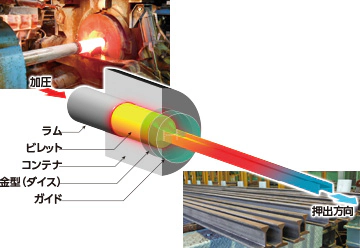

熱押形鋼は、熱間押出法により製造されます。熱間押出法は、1200°C前後に加熱した丸ビレットを、様々な形状に機械加工したダイスを通して押出し成形し、その後、引張りねじれ矯正などの工程を経て製造されます。

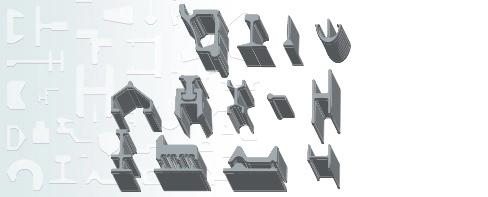

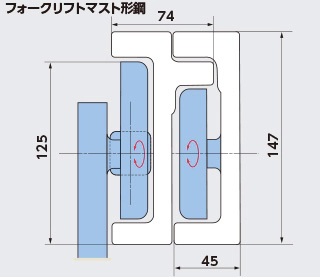

したがって、複雑な形状を持つ形鋼の製造や、多品種少量生産の製品、また、難加工材の生産に向いています。

自由設計が可能です。

ロール圧延で生産される規格品の形鋼とは違い、意匠と構造を兼ねた建築用部材として、独創性の発揮に最適な部材を設計できます。

小ロット生産及びモデルチェンジに向いています。

熱間押出し用の工具は、圧延方式で使用する工具(ロール)に比べて工具費用が約1000分の1と遥かに安価です。

したがって、工具を替えるだけで製品一本ごとの寸法形状を変えることも可能なうえ、圧延方式では経済生産的に難しい1トン程度(もしくはのべ100m程度)からの小ロット生産も可能です。

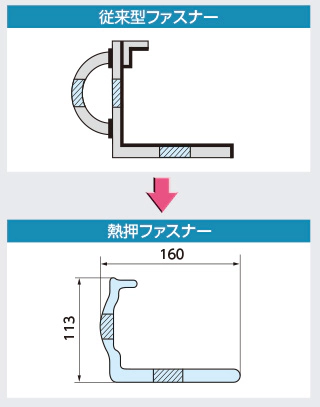

溶接工程を省略できます。

熱押形鋼は一体成形により製造されますので、溶接工数を削減、溶接時の熱変形を矯正するひずみ取り工程の省略も可能で、コストダウンに大きく貢献できます。

さらには溶接部の品質低下を防止し、信頼性の向上を図れます。

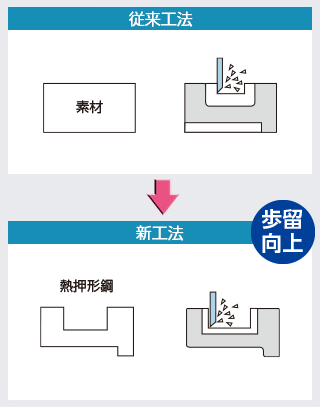

切削工程を省略できます。

素材から切出す従来工法と違い、熱押形鋼はダイスの穴型を通して成形しますので、切削工程を大幅に省略できます。

貴方だけのオリジナル断面の形鋼を簡易設計してみよう!

この製品に関する製品FAQ

この製品に関するお問い合わせ

会社団体名、お問い合わせ内容等の記載に漏れや不備がある場合や、お見積りに関するご質問等については、

回答できない場合もございますので、予めご了承ください。