スーパーダイマ®の素材

- ※点線部内は、別途ご相談ください。

- ※本製造範囲は一般用規格の例であり、その他規格・めっき付着量および化成処理により異なりますので、別途ご相談ください。

曲げ性

板およびコイルの曲げ性は表5によります。なお、外側表面(試験片の幅の両端からそれぞれ7mm以上内側の部分)に、めっきはく離、素地の亀裂(肉眼で認められるもの)および破断を生じてはならないものとします。

| 使用原板の種類 | 曲げ角度 | 180°曲げ | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 表示厚さ | 1.6mm未満 | 1.6mm以上 2.3mm 未満 | 2.3mm以上 | |||||||

| 熱延厚板 | 冷延厚板 | めっきの付着量表示記号 | ||||||||

| K27 以下 | K35 | K45 | K27 以下 | K35 | K45 | K27 以下 | K35 | K45 | ||

| NSDHC | NSDCC | 1 | 1 | 2 | 1 | 2 | 2 | 2 | 2 | 2 |

| − | NSDCH | − | − | − | − | − | − | − | − | − |

| NSDHP1 | NSDCD1 | 1 | − | − | 1 | − | − | − | − | − |

| NSDHP2 − |

NSDCD2 NSDCD3 |

0 | − | − | 0 | − | − | − | − | − |

| NSDH340 | NSDC340 | 1 | 1 | 2 | 1 | 1 | 2 | 2 | 2 | 3 |

| NSDH400 | NSDC400 | 2 | 2 | 2 | 2 | 2 | 2 | 3 | 3 | 3 |

| NSDH440 NSDH490 NSDH540 |

NSDC440 NSDC490 − |

3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

| − | NSDC560DH | − | − | − | − | − | − | − | − | − |

| − | NSDC570S | − | − | − | − | − | − | − | − | − |

| − | NSDC570 | − | − | − | − | − | − | − | − | − |

引張試験特性

板およびコイルの降伏点、引張強さ、伸びおよび非時効性(冷延原板を用いた場合だけ)は表6および表7によります。

| 種類の記号 | 降伏点 (N/mm2) |

引張強さ (N/mm2) |

伸び(%) | 試験片 | ||||

|---|---|---|---|---|---|---|---|---|

| 表示厚さ(mm) | ||||||||

| 1.6以上 2.0未満 | 2.0以上 2.5未満 | 2.5以上 3.2未満 | 3.2以上 4.0未満 | 4.0以上 6.0以下 | ||||

| NSDHC | − | − | − | − | − | − | − | 5号圧延方向 |

| NSDHP1 | − | 270以上 | 34以上 | 35以上 | 35以上 | 36以上 | 36以上 | |

| NSDHP2 | − | 270以上 | − | 38以上 | 38以上 | 39以上 | 39以上 | |

| NSDH340 | 245以上 | 340以上 | 20以上 | 20以上 | 20以上 | 20以上 | 20以上 | |

| NSDH400 | 295以上 400以下 |

400以上 | 18以上 | 18以上 | 18以上 | 18以上 | 18以上 | |

| NSDH440 | 335以上 | 440以上 | 18以上 | 18以上 | 18以上 | 18以上 | 18以上 | |

| NSDH490 | 365以上 485以下 |

490以上 | 16以上 | 16以上 | 16以上 | 16以上 | 16以上 | |

| NSDH540 | 400以上 | 540以上 | 16以上 | 16以上 | 16以上 | 16以上 | 16以上 | |

試験片はJIS 5号、圧延方向

| 種類の記号 | 降伏点 (N/mm2) |

引張強さ (N/mm2) |

伸び(%) | 試験片 | |||

|---|---|---|---|---|---|---|---|

| 表示厚さ(mm) | |||||||

| 0.40以上 0.60未満 | 0.60以上 1.00未満 | 1.00以上 1.60未満 | 1.60以上 2.30以下 | ||||

| NSDCC | − | − | − | − | − | − | 5号圧延方向 |

| NSDCH | − | − | − | − | − | − | |

| NSDCD1 | − | 270以上 | 30以上 | 33以上 | 36以上 | 38以上 | |

| NSDCD2 | − | 270以上 | 36以上 | 38以上 | 39以上 | 40以上 | |

| NSDCD3 | − | 270以上 | 38以上 | 40以上 | 41以上 | 42以上 | |

| NSDC340 | 245以上 | 340以上 | 20以上 | 20以上 | 20以上 | 20以上 | |

| NSDC400 | 295以上 400以下 |

400以上 | 18以上 | 18以上 | 18以上 | 18以上 | |

| NSDC440 | 335以上 | 440以上 | 18以上 | 18以上 | 18以上 | 18以上 | |

| NSDC490 | 365以上 485以下 |

490以上 | 16以上 | 16以上 | 16以上 | 16以上 | |

| NSDC560DH | 500以上 720以下 |

560以上 800以下 |

− | − | 10以上 | 10以上 | |

| NSDC570S | 450以上 | 570以上 | 10以上 | 10以上 | 10以上 | 10以上 | |

| NSDC570 | 560以上 | 570以上 | − | − | − | − | |

備考:NSDCD3の板およびコイルで非時効性の指定がある場合は、製造工場出荷後6ヵ月間非時効性を保証します。非時効性とは、加工の際にストレッチャストレインを発生しない性質をいいます。

参考:1. NSDCCは、通常、降伏点205N/mm2以上、引張強さ270N/mm2以上です。

参考:2. NSDCHは、焼なましを行わない材料で、通常、ロックウェル硬さ85HRB以上、またはビッカース硬さ170HV以上(試験荷重は任意とする)です。

スーパーダイマ®「建築基準法第37条第二号」の規定により国土交通大臣指定建築材料としての特別認定を一部取得(注)しています。

(注)めっきの付着量表示記号K06~K45において

熱延原板では、板厚:1.6~9.0mm、

規格の種類の記号:NSDH400およびNSDH490

冷延原板では、板厚:0.25~2.3mm、

規格の種類の記号:NSDC400およびNSDC490 で取得しております。

(なお、適用範囲についてはお問い合わせください)。

ご注文に際しては、その用途に応じて次の事項をご確認くださるようお願いいたします。

規格

加工の過酷さ、加工の方法等に応じて、本カタログ記載の規格の中から適切な材質をお選びください。

目付量

求められる耐食度、使用条件、加工方法に応じて適正な目付量をお選びください。

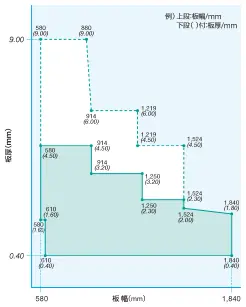

寸法

鋼板の寸法(板厚・幅・長さ)は材料歩留りの基本条件です。本カタログ記載の製造可能範囲の中から適切に設計してください。製造寸法は、板厚は0.05mm刻み、幅・長さは1mm刻みでお受けしております。

コイル

コイルか切板かは、切断・加工条件によってお選びください。

コイルの利用は、材料歩留り向上、作業の連続化、自動化に有用です。ただしコイルの場合、検査の結果による不良部分の除去ができないため、若干の不良部分が含まらざるを得ない点ご了承ください。

耳仕上げ

ご使用条件に応じて、ミルエッジかスリットエッジかをご指定ください。

表面処理

加工後の処理方法、使用条件に応じて、本カタログ記載の表面処理の中から適切なものをお選びください。

塗油

表面処理の種類とは独立に防錆油の塗油または無塗油をお選びになれます。中間防錆力向上、取扱い上の指紋汚れや傷付きの軽減、プレス加工時の潤滑等のためには、塗油をお選びください。

なお、無処理材には塗油が不可欠です。

梱包質量

荷役能力、作業性によって梱包質量をご指定ください。大コイル質量ほど作業性は改善されます。コイルの場合は、最大質量(必要なら最小単位質量も)をご指定ください。

なお、実際に出荷される梱包質量の平均は、製造質量を分割するため最大質量および寸法の関係で決まります。

内径、外径

コイルの場合、剪断ライン設備のアンコイラーの仕様に従って内径・外径をご指定ください。内径の選択には、板厚によってコイル内径部の腰折れやリールマークの発生を配慮する必要があります。

寸法精度(板厚・幅・長さ)

板厚や幅・長さ等の寸法精度は、本カタログ記載の範囲で製造しております。しかし、製品の使用条件によっては、組立精度、部品精度等から厳しい仕様が必要な場合もあります。このような要望のある場合は、あらかじめご相談の上、仕様を明確にしてください。

用途、加工方法 等

当社においては、ご使用目的により一層適合する品質管理を行っております。そのため、ご使用の用途名や、加工方法等の条件を明確にしていただくことをお願いします。

種類および記号

板厚0.27mm~9.0mmまでご用意しています。

板およびコイルの種類は、熱間圧延原板(以下、熱延原板という)を用いるものは表1-1、冷間圧延原板(以下、冷延原板という)を用いるものは表1-2によります。

| 種類の記号 | 表示厚さ(mm) | 適用 |

|---|---|---|

| NSDHC | 1.60以上 9.00以下 | 一般用 |

| NSDHP1 | 1.60以上 9.00以下 | 絞り用 1種 |

| NSDHP2 | 1.60以上 9.00以下 | 絞り用 2種 |

| NSDH340 | 1.60以上 9.00以下 | 構造用 |

| NSDH400 | 1.60以上 9.00以下 | |

| NSDH440 | 1.60以上 9.00以下 | |

| NSDH490 | 1.60以上 9.00以下 | |

| NSDH540 | 1.60以上 9.00以下 |

| 種類の記号 | 表示厚さ(mm) | 適用 |

|---|---|---|

| NSDCC | 0.40以上 2.30以下 | 一般用 |

| NSDCH※ | 0.40以上 1.00以下 | 一般硬質用 |

| NSDCD1 | 0.40以上 2.30以下 | 絞り用 1種 |

| NSDCD2 | 0.40以上 2.30以下 | 絞り用 2種 |

| NSDCD3 | 0.60以上 2.30以下 | 絞り用 3種 |

| NSDC340 | 0.40以上 2.30以下 | 構造用 |

| NSDC400 | 0.40以上 2.30以下 | |

| NSDC440 | 0.40以上 2.30以下 | |

| NSDC490 | 0.40以上 2.30以下 | |

| NSDC560DH | 1.00以上 2.30以下 | |

| NSDC570S | 0.60以上 2.30以下 | |

| NSDC570※ | 0.40以上 2.00以下 |

備考:2. 表1-2以外の表示厚さを受渡当事者間で協定することができます。

備考:3.※印については別途ご相談ください。

スキンパス処理

表面を滑らかにするためのスキンパス処理をご指定いただくことができます。

めっきの付着量

めっきの表示記号および付着量は、表2によります。

| めっきの付着量表示記号 | 両面3点方平均最小付着量 | 両面1点最小付着量 |

|---|---|---|

| K06※ | 60 | 51 |

| K08 | 80 | 68 |

| K10 | 100 | 85 |

| K12 | 120 | 102 |

| K14 | 140 | 119 |

| K18 | 180 | 153 |

| K20 | 200 | 170 |

| K22 | 220 | 187 |

| K25 | 250 | 213 |

| K27 | 275 | 234 |

| K35※ | 350 | 298 |

| K45※ | 450 | 383 |

- ※印については別途ご相談ください。

化成処理

板およびコイルの化成処理の種類および記号は、表3によります。

| 化成処理の種類 | 記号 |

|---|---|

| 無処理 | M |

| 特殊クロメート処理 | Y |

| 耐食クロメート処理 | E |

| クロメートフリー処理(汎用タイプ) | QN |

| クロメートフリー処理(高耐食・良加工性タイプ) | QFK |

- ※詳細についてはご相談ください。

塗油

板およびコイルの塗油の種類および記号は、表4によります。

| 塗油の種類 | 記号 |

|---|---|

| 厚塗油 | H |

| 普通塗油 | N |

| 薄塗油 | L |

| 無塗油 | X |

厚さ許容差

- 厚さ許容差は、表示厚さに表10の相当めっき厚さを加えた数値に適用します。

- 厚さ許容差は、表8-1、表8-2または表9によります。

- 厚さの測定箇所は、側縁から25mm以上内側の任意の点とします。

| 表示厚さ(mm) | 幅(mm) | |

|---|---|---|

| 1,200未満 | 1,200以上 1,250以下 | |

| 1.60以上 2.00未満 | ±0.17 | ±0.18 |

| 2.00以上 2.50未満 | ±0.18 | ±0.20 |

| 2.50以上 3.15未満 | ±0.20 | ±0.22 |

| 3.15以上 4.00未満 | ±0.22 | ±0.24 |

| 4.00以上 5.00未満 | ±0.25 | ±0.27 |

| 5.00以上 6.00未満 | ±0.27 | ±0.29 |

| 6.00以上 8.00未満 | ±0.30 | ±0.31 |

| 8.00以上 9.00以下 | ±0.33 | ±0.34 |

| 表示厚さ(mm) | 幅(mm) |

|---|---|

| 1,250以下 | |

| 1.60以上 2.00未満 | ±0.20 |

| 2.00以上 2.50未満 | ±0.21 |

| 2.50以上 3.15未満 | ±0.23 |

| 3.15以上 4.00未満 | ±0.25 |

| 4.00以上 5.00未満 | ±0.46 |

| 5.00以上 6.30未満 | ±0.51 |

| 6.30以上 9.00未満 | ±0.56 |

| 表示厚さ(mm) | 幅(mm) | ||

|---|---|---|---|

| 630未満 | 630以上 1,000以下 | 1,000以上 1,250以下 | |

| 0.40以上 0.60未満 | ±0.06 | ±0.06 | ±0.06 |

| 0.60以上 0.80未満 | ±0.07 | ±0.07 | ±0.07 |

| 0.80以上 1.00未満 | ±0.07 | ±0.07 | ±0.08 |

| 1.00以上 1.25未満 | ±0.08 | ±0.08 | ±0.09 |

| 1.25以上 1.60未満 | ±0.09 | ±0.10 | ±0.11 |

| 1.60以上 2.00未満 | ±0.11 | ±0.12 | ±0.13 |

| 2.00以上 2.30以下 | ±0.13 | ±0.14 | ±0.15 |

| めっきの付着量表示記号 | 相当めっき厚さ(mm) |

|---|---|

| K06 | 0.016 |

| K08 | 0.021 |

| K10 | 0.027 |

| K12 | 0.033 |

| K14 | 0.036 |

| K18 | 0.044 |

| K20 | 0.051 |

| K22 | 0.054 |

| K25 | 0.062 |

| K27 | 0.068 |

| K35 | 0.082 |

| K45 | 0.101 |

幅許容差

| 幅 | 熱延原板を用いた場合 | 冷延原板を用いた場合 | |

|---|---|---|---|

| ミルエッジ(A) | カットエッジ(B) | ||

| 1,500以下 | +25 0 |

+10 0 |

+7 0 |

| 1,500を超えるもの | +10 0 |

||

長さ許容差

| 長さ | 熱延原板を用いた場合 | 冷延原板を用いた場合 |

|---|---|---|

| 2,000未満 | +15 0 |

+10 0 |

| 2,000以上 | +15 0 |

参考

| 標準厚さ (mm) |

めっきの付着量表示記号 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| K06 | K08 | K10 | K12 | K14 | K18 | K20 | K22 | K25 | K27 | K35 | K45 | |

| 0.27 | 2.210 | 2.240 | 2.270 | 2.303 | 2.323 | 2.364 | 2.405 | 2.425 | 2.470 | 2.501 | 2.578 | 2.685 |

| 0.30 | 2.445 | 2.475 | 2.505 | 2.538 | 2.558 | 2.559 | 2.640 | 2.660 | 2.705 | 2.736 | 2.813 | 2.920 |

| 0.40 | 3.230 | 3.260 | 3.290 | 3.323 | 3.343 | 3.384 | 3.425 | 3.445 | 3.490 | 3.521 | 3.598 | 3.705 |

| 0.50 | 4.015 | 4.045 | 4.075 | 4.108 | 4.128 | 4.169 | 4.210 | 4.230 | 4.275 | 4.306 | 4.383 | 4.490 |

| 0.60 | 4.800 | 4.830 | 4.860 | 4.893 | 4.913 | 4.954 | 4.995 | 5.015 | 5.060 | 5.091 | 5.168 | 5.275 |

| 0.70 | 5.585 | 5.615 | 5.645 | 5.678 | 5.698 | 5.739 | 5.780 | 5.800 | 5.845 | 5.876 | 5.953 | 6.060 |

| 0.80 | 6.370 | 6.400 | 6.430 | 6.463 | 6.483 | 6.524 | 6.565 | 6.585 | 6.630 | 6.661 | 6.738 | 6.845 |

| 0.90 | 7.155 | 7.185 | 7.215 | 7.248 | 7.268 | 7.309 | 7.350 | 7.370 | 7.415 | 7.446 | 7.523 | 7.630 |

| 1.0 | 7.940 | 7.970 | 8.000 | 8.033 | 8.053 | 8.094 | 8.135 | 8.155 | 8.200 | 8.231 | 8.308 | 8.415 |

| 1.2 | 9.510 | 9.540 | 9.570 | 9.603 | 9.623 | 9.664 | 9.705 | 9.725 | 9.770 | 9.801 | 9.878 | 9.985 |

| 1.6 | 12.65 | 12.68 | 12.71 | 12.74 | 12.763 | 12.80 | 12.85 | 12.87 | 12.91 | 12.94 | 13.02 | 13.13 |

| 2.0 | 15.79 | 15.82 | 15.85 | 15.88 | 15.903 | 15.94 | 15.99 | 16.01 | 16.05 | 16.08 | 16.16 | 16.27 |

| 2.3 | 18.15 | 18.18 | 18.21 | 18.24 | 18.258 | 18.30 | 18.34 | 18.36 | 18.41 | 18.44 | 18.51 | 18.62 |

| 3.2 | 25.21 | 25.24 | 25.27 | 25.30 | 25.323 | 25.36 | 25.41 | 25.43 | 25.47 | 25.50 | 25.58 | 25.69 |

| 4.5 | 35.42 | 35.45 | 35.48 | 35.51 | 35.528 | 35.57 | 35.61 | 35.63 | 35.68 | 35.71 | 35.78 | 35.89 |

| 6.0 | 47.19 | 47.22 | 47.25 | 47.28 | 47.303 | 47.34 | 47.39 | 47.41 | 47.45 | 47.48 | 47.56 | 47.67 |

| 9.0 | 70.74 | 70.77 | 70.80 | 70.83 | 70.853 | 70.89 | 70.94 | 70.96 | 71.00 | 71.03 | 71.11 | 71.22 |

- ※原板の単位質量(kg/m2)=原板の基本質量×板厚(mm)

- ※原板の基本質量= 7.85 (kg/mm・m2)

- ※板の単位質量(kg/m2)=原板の単位質量(kg/m2)+めっき量定数

| めっきの付着量 表示記号 |

K06 | K08 | K10 | K12 | K14 | K18 | K20 | K22 | K25 | K27 | K35 | K45 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| めっき 量定数 |

0.090 | 0.120 | 0.150 | 0.183 | 0.203 | 0.244 | 0.285 | 0.305 | 0.350 | 0.381 | 0.458 | 0.565 |

スーパーダイマ®は、その取扱い使用方法が適切でないと、その特長を十分に生かせませんので、ご使用の際には次の点にご留意ください。

荷役・保管

- 1荷役・保管中の水濡れは、錆の原因になります。雨中荷役、潮濡れ、結露は厳重に注意してください。また、高湿度、亜硫酸ガス雰囲気での保管も好ましくありません。乾燥した清浄な屋内保管をおすすめします。

- 2梱包紙の破損は、補修するようお願いいたします。

- 3長期間、コイルやシートで積重ねられた状態で保存されますと、めっき表面が黒色化することがありますので、お早めにご使用することをおすすめします。

コイルの転倒、転がり、シートの荷崩れが起きますと非常に危険です。保管時などはコイルの転倒、転がり、シートの荷崩れ等が起きないように、安定した状態を確保してください。

取扱い

- 1取扱いは丁寧に行い、めっき、表面処理等の皮膜を損なわないようにしてください。

- 2また、汗、指紋等の表面への付着も、塗装や耐食性への障害となります。これらの場合、必要に応じて、後処理、補修を十分に行ってください。

- コイルを使用するために、コイル状態を保持しているフープ(バンド)を取り外す(切断する)場合は、コイル端部が跳ね上がらないように、コイル端部がコイルの真下の状態で行うか、または、コイル端部が跳ね上がり、急激にコイルが外側に拡がっても安全かつ問題のない場所で作業してください。

- コイルは真っ直ぐに伸びた板をコイル状に捲いたものですので、結束フープなどコイルの状態を保持する外力が無くなり、コイル端部が自由な状態になりますと、真っ直ぐな状態に戻ろうとし、跳ね上がります。また、さらにその結果コイルの捲きが緩くなり、急激にコイルが外側に拡がる場合が有ります。

その際、そのコイル近辺の人・物等を損傷する可能性が有ります。

加工

- 1プレス加工の際の潤滑油で極圧添加剤を使用したものには、めっき層を腐食するものがあります。ご使用に先立ちご確認ください。なお、やむを得ずご使用の場合、脱脂等の後処理を速やか且つ十分に行うように注意してください。

- 2加工の際、甚だしい表面層損傷は、塗装性、耐食性に悪影響を生じます。

時効

一般的に鋼板は、時間の経過と共に材質が劣化する傾向を有します。すなわち、加工性の劣化、ストレッチャーストレイン、腰折れの発生がそれです。これを防ぐには、出来るだけ早い時期のご使用をおすすめします。なお、耐時効性のある規格をお選びになればその心配はありません。

色調

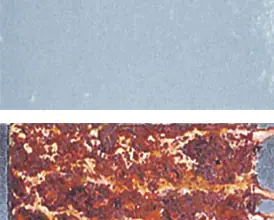

一般的に溶融系めっき鋼板は、非塗装でご使用された場合、時間の経過と共に製品表面の金属光沢減少や色調変化が発生します。

溶融亜鉛めっき鋼板は時間の経過とともに表面の光沢が低下する、いわゆる黒変現象が起こることが知られております。

スーパーダイマ®も溶融亜鉛系合金めっき鋼板と同様に変色することがございます。

亜鉛表層の薄い酸化膜の存在によって黒く見える現象です。

酸化膜の成長により光の吸収率が変化し、表面が黒く見えると考えています。

後塗装省略にて、またはステンレス、アルミ代替としてスーパーダイマ®のご活用を検討される場合には、その点にご留意くださるようお願いします。

溶接

- 1抵抗溶接においては、亜鉛のピックアップによる電極の汚損を生じますので、適切な手入れや取替えが必要です。

- 2溶接の際、酸化亜鉛を主成分とするヒュームが発生します。

その影響は、めっき付着量や作業環境によって異なりますが、換気、通風の良い場所での作業をおすすめします。

塗装

塗装性は、塗料のタイプ、塗装の方法により異なりますので、事前にご使用の塗料でご確認ください。

製品活用

-

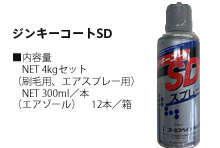

補修塗料「ジンキーコートSD」

補修塗装「ジンキーコートSD」

スーパーダイマ®の溶接部・端面部を補修する場合の補修塗料を紹介します。

ジンキーコートSDの特長

- 日鉄製スーパーダイマ®の色相に合わせた色合です。

- 亜鉛系特殊防錆顔料により優れた防錆力があります。

- 刷毛用(エアースプレー可)、エアゾール品の品揃え。

塗膜性状

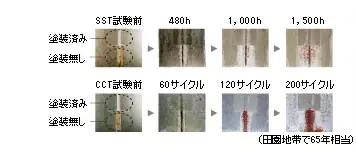

塗膜性状項目 内容 樹脂 エポキシエステル系 密度 1.00±0.1 加熱残分 39.0±1.5 貯蔵性 6ヶ月 標準膜厚 30μ 塗料性能(社内基準)項目 内容 塩水噴霧試験 480時間 異常なし 複合サイクル試験 60サイクル 異常なし 密着試験 100/100 耐湿試験 異常なし 指触乾燥 10分 ジンキーコートSDの防食性

お問い合わせ

東日本窓口 TEL:047-434-3113/FAX:047-433-9444 西日本窓口 TEL:06-6455-9321/FAX:06-6455-9301 -

選定ファスナー「SDファスナー」

選定ファスナー「SDファスナー」

スーパーダイマ®を接合する場合のファスナーを紹介します。

(日本パワーファスニング製)

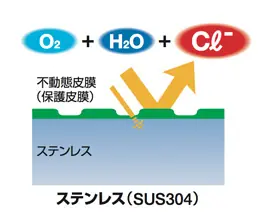

SDファスナー/ステンレス製

独自表面処理:エスジー処理を施したファスナー

- 沿岸部など厳しい腐食環境の長期使用に適しています。

- スーパーダイマ®と接触しても接触腐食を大幅に抑制します。

エスジー処理とは

ステンレスの表面性状を独自の前処理で改善し、さらに化学的に酸化反応させることにより、表面に均一で強固なクロム酸化物皮膜を生成させるステンレス専用の表面改質処理です。

錆びにくい理由は

一般ステンレスの不動態皮膜は非常に薄く不安定ですが、エスジー改質皮膜は5倍以上厚く耐食性を大幅に向上させます。

エスジー改質皮膜厚150~200Å

(参考)一般不働態皮膜厚 20~30Å

Å(オングストローム=1/10,000μm)

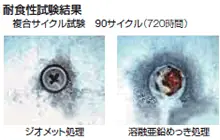

SDファスナー/スチール製

特殊コーティング:ジオメット処理を施したファスナー

- 屋外など中度腐食環境での中期使用に適しています。

- 有害物質クロムを含まない環境に優しい表面処理です。

- ※ジオメット処理は受注生産品です。ご要望あればお問い合わせください。

お問い合わせ

東京 電話:03(3639)2310/FAX:03(3639)2318 仙台 電話:022(371)3195/FAX:022(371)3197 富山 電話:076(425)8032/FAX:076(425)8075 名古屋 電話:052(774)7141/FAX: 052(774)7201 大阪 電話:072(726)1501/FAX:072(726)1502 福岡 電話:092(414)2717/FAX: 092(474)1327 -

選定ファスナー「55%アルミ亜鉛溶融合金めっき ガルバリ55」

選定ファスナー「55%アルミ亜鉛溶融合金めっき ガルバリ55」

スーパーダイマ®を接合する場合のファスナーを紹介します。

(弘陽工業製)ガルバリ55とは!

高耐食でメンテナンスフリーに貢献!

"接触腐食(電食)"無用!

アルミを55%、亜鉛を45%(重量比率)添加した溶融合金めっきで、従来屋外で広く使用されている溶融亜鉛めっき(ドブめっき)に比べて、はるかに高い耐食性を示します。

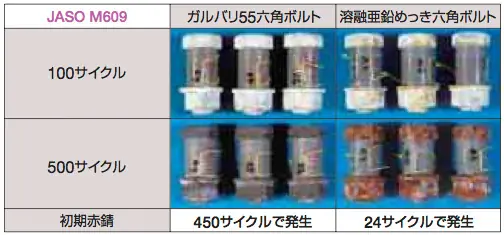

弊社実施の腐食促進試験では、溶融亜鉛めっき(HDZ35)の約20倍の長寿命=耐食性を示す結果が出ました。(JASO 609)ガルバリ55の特長

"スーパーダイマ®に類似したアルミ亜鉛系"めっき

■腐食促進試験(JASO M609):塩水噴霧2h、乾燥4h、湿潤2h(8h/1C)

抜群の耐食性! メンテナンスフリー・超寿命化に貢献!

単体腐食促進試験結果(100 / 500 サイクル)

- ※ガルバリ55は、溶融亜鉛めっき製品の約20倍の耐食性があります。

接触腐食(電食)無し! スーパーダイマ®との相性が抜群!

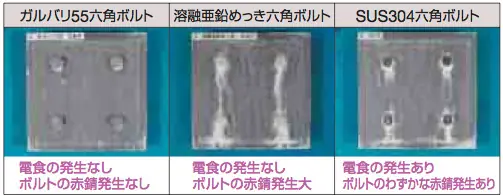

接触腐食試験結果(90サイクル):試験材(スーパーダイマ®K27、板厚:2.3t)

- ※ガルバリ55は、スーパーダイマ®との相性が良好であるとともに高耐食であることがわかります。

お問い合わせ

営業部 電話:06(6762)0714/FAX:06(6768)8034 -

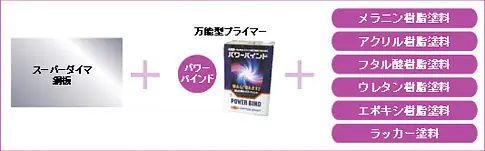

下塗り塗料「ニッぺ パワーバインド®」

下塗り塗料「ニッぺ パワーバインド®」

スーパーダイマ®鋼板に各種上塗り塗料を塗装する場合の下塗り塗料を紹介します。

パワーバインドの特長

- 各種上塗り塗料に適用できます。

- 有害重金属顔料(鉛・クロムなど)は配合していません。

- シックハウス対策商品です。ホルムアルデヒド放散等級F☆☆☆☆(日塗工登録番号No.2129 )

塗料性状

塗料性状項目 内容 溶液の中での状態 堅いかたまりがなく良好 密度(20℃) 1.32±0.05 粘度(25℃) 65~75KU 加熱残分 55±3% 引火点 22℃ 発火点 420℃(参考値) 表示項目 内容 危険物表示 第2石油類 合成樹脂エナメル塗料 危険等級 III 有機溶剤区分 第二種等有機溶剤含有物 有機物質表示 キシレン:10~20% 酢酸プチル:5~10% エポキシ樹脂:含有 容量:16kg石油缶、4kg丸缶

色相:ライトグレー(N7.5)、ホワイト、ブラックお問い合わせ

東京営業所 電話:03(3740)1130/FAX:03(3740)1105 名古屋営業所 電話:052(486)3005/FAX:052(481)4181 大阪営業所 電話:06(6455)9121/FAX:06(6455)9258 -

選定ファスナー「高耐食SDファスニング」

選定ファスナー「高耐食SDファスニング」

スーパーダイマ®を接合する場合のファスナーを紹介します。

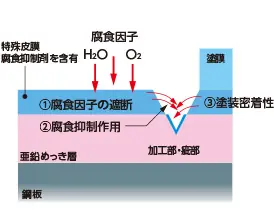

(ロブテックスファスニングシステム製)高耐食(ラスパート®)シリーズ

ラスパート処理とは!

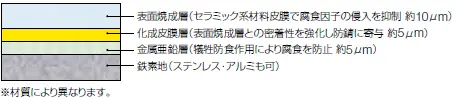

当表面処理は、単一物質による防錆ではなく、3層の相乗作用により異種金属接触腐食に優れ、スーパーダイマ®と相性の良い高耐食表面処理です。

皮膜構造

高耐食(ニコア®)シリーズ

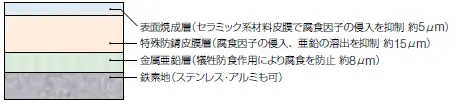

ニコア処理とは!

当表面処理は、第2層に平滑部とエッジ部の膜厚差のない厚み約15μmの強靭層を設け、金属変化による塗膜追随性の良い高耐食表面処理です。

皮膜構造

お問い合わせ

本社 電話:03(5847)4100/FAX 03(5847)4101 -

選定ボルト「高耐食SGめっきボルト」

選定ボルト「高耐食SGめっきボルト」

スーパーダイマ®を締結するボルトを紹介します。

(株式会社興和工業所製)SGめっきボルト

- ※取扱品種・サイズは(株)興和工業所ホームページをご覧ください。

一般のボルトに溶融亜鉛アルミニウム合金めっきを施したもので、溶融亜鉛めっきよりも耐食性が高く、腐食の厳しい環境に最適です。また、皮膜組成は亜鉛を主成分とし、約12%のアルミ有無、約1%のマグネシウムを含み、スーパーダイマとほぼ同等ですので、結合ボルトとして使用しても接触腐食の心配もなく安心してお使いいただけます。さらに、鉛やカドニウムなどの有害物質をほとんど含まず、RoHS指令にも対応可能です。

耐食性...複合サイクル試験結果(JASO M609)

相性は良好!スーパーダイマ(K27、板厚2.3t)に各種ボルトを締結し試験を行った。

白錆の発生は見られるが、SUSボルトと比較して少なく、相性は良好。

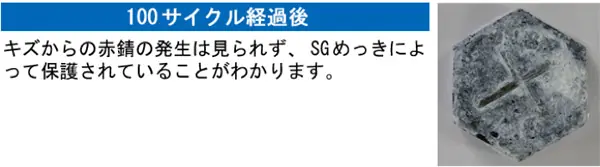

ボルトからの赤錆発生はなく、高耐食。キズにも強い!

SGめっきボルトにキズ(幅約1.5mm)を入れ、試験を行った。

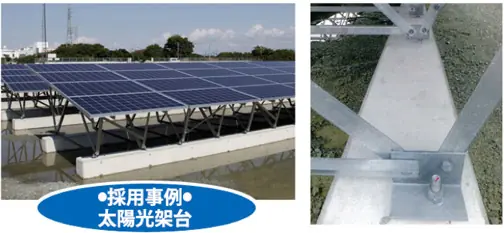

採用事例

お問い合わせ

瑞穂工場 電話:052(871)7141/FAX:052(871)6274

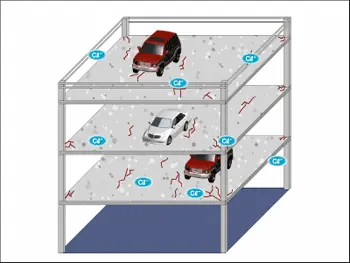

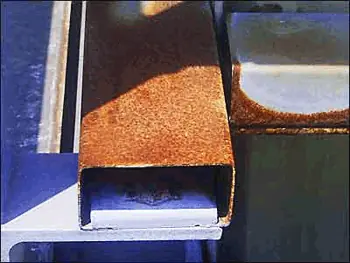

一般に最もサビやすいと言われている海岸沿いや融雪剤が多用されている場所に自走式立体駐車場を建設する。

本当にそのスペックで大丈夫ですか?

- ステップ1

鉄骨(柱・梁)工事

- ステップ2

デッキプレート(鋼製床)の搬入・設置

- ステップ3

配管工事

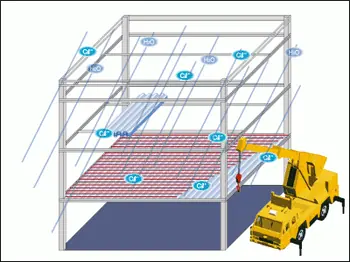

その施工中にも塩分を含んだ雨水や海水ミストが容赦なくデッキプレートに降り注ぐ。

その結果・・・

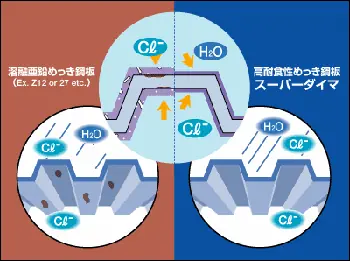

雨水や海水ミストにより、デッキプレートの表裏面にサビが発生。

- ステップ4

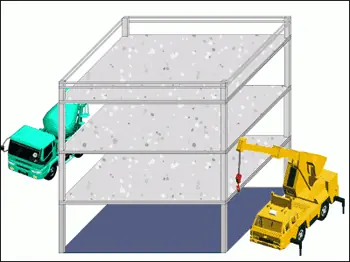

コンクリートの打設

- 完成

一般的な規模で1ヶ月くらい

その後・・・

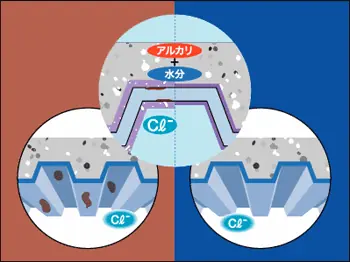

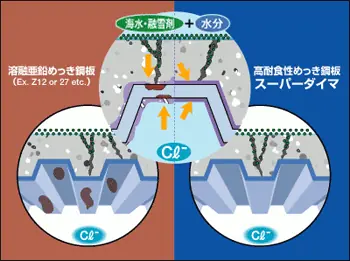

コンクリート≒強アルカリ

めっきを激しく腐食

さらに・・・

コンクリートの打設状況が悪いと、ひび割れも発生。

車が通ることによって、コンクリートのクラックに拍車がかかる。

クラックがデッキプレートまで到達する。

そこへ・・・

車が塩素を多く含む海水や融雪剤などを運んでくる。

スロープに直接融雪剤をまくこともある。

クラックに海水や融雪剤の塩素が浸透する。

デッキプレートを内側からも腐食させる。

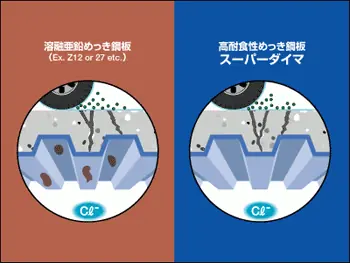

このような環境では一般の溶融亜鉛めっき鋼板だと先々大変なことになる!?

でも、スーパーダイマ®ならきっと大丈夫!

ななっ、なんと

写真で見る驚愕的サビの実態!?

天井全面に赤サビ・白サビがビッチリ

補強材も完全にヤラレている

裏側を覗いてみると......ウワッ!

取り付け部もかなりヤバイ

異種金属接合により腐食が増進!

荒れはてた天井表面には、メッキ無し!

これが、Z12の実力なのだとか......。

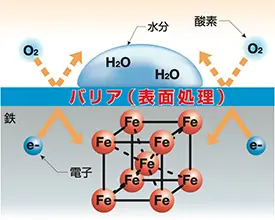

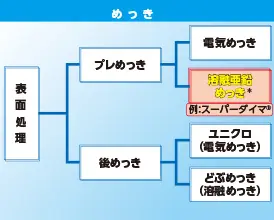

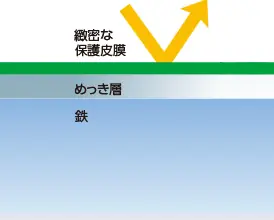

"錆"を防ぐために、材料の表面に"化粧"を施すのが「めっき」です。代表的な例として鋼板への亜鉛めっきがあります。その歴史は、イギリスで亜鉛の精錬法が改善され大量生産が可能となり、フランスで亜鉛めっき法が発明される1740

年代初頭までさかのぼることができます。

鉄は大気中では酸化物に戻ろうとします。鋼材はめっき工程にたどり着く前に表面に酸化鉄が生成するため、溶融亜鉛が付着しにくくなります。そこで鋼材表面にフラックス(塩)を塗った後に溶融亜鉛に浸漬する方法がとられます。これが1837年に発明された「どぶ漬けめっき法(フラックス法)」で、この方法は現在の溶融亜鉛めっき法の原型となっています。

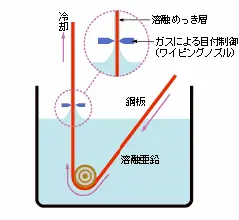

フラックス法は切り板には適していますが、連続的に製造しにくいため圧延されたコイルを連続的に高温加熱して水素で還元し、綺麗な表面にする方法が考案されました。それが溶融めっきのエポックメイクとなった「連続式溶融亜鉛めっき法(Sendzimir法)」の発明(1931年)です。新日鉄住金では1953年から1954年にかけて、このめっき法を導入しました。

(「NIPPON STEEL MONTHLY」2003 JUNE モノづくりの原点-科学の世界 錆との戦いより引用)

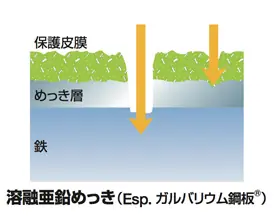

溶けた金属に材料(鋼板)を浸して表面にめっき金属を付着させる。自動車用鋼板、建材などの錆びやすい環境にある鋼材のめっき法として採用されている。

(「NIPPON STEEL MONTHLY」2003 JUNE モノづくりの原点-科学の世界 錆との戦いより引用)

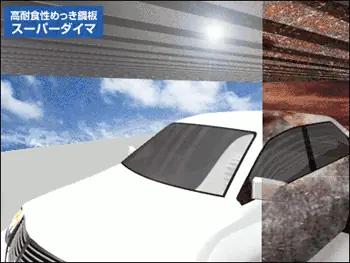

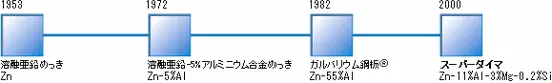

従来のめっきは、亜鉛のみの溶融亜鉛めっき、それにAlを5%添加した溶融亜鉛-5%Al合金めっき、および、さらにAlを55%添加したガルバリウム鋼板があります。

今回、20年ぶりに、Al、Mg、Siを添加した、抜本的な新めっき鋼板であるスーパーダイマ®を生産開始しました。

- ※ガルバリウム鋼板は新日鉄住金の登録商標です。

この製品に関するお問い合わせ

会社団体名、お問い合わせ内容等の記載に漏れや不備がある場合や、お見積りに関するご質問等については、

回答できない場合もございますので、予めご了承ください。