ハイパービーム®(NSYP®345、横補剛材省略工法含む)

<サイズメニュー>

ハイパービーム®・・・最大ウェブ高さ1000mm、最大フランジ巾400mm

メガハイパービーム®・・・最大ウェブ高さ1200mm、最大フランジ巾500mm

特長

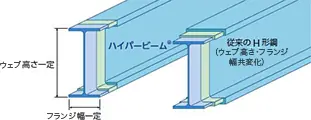

1. 外法一定

- 圧延H形鋼で初めてウェブ高さ・フランジ幅一定サイズ構成を実現

- 設計の簡略化、加工の省力化が可能

2. ウェブ板厚の薄肉化

- 軽量化により経済的な設計が可能

3. 多彩なサイズメニュー

- 多種多様な設計が可能であり、建設コストダウンに貢献

- JISサイズにない大型サイズをメニューに加え、より多彩なサイズ選択自由度を実現

4. 標準板厚採用のH形鋼

- 覚えやすく、使いやすい

5. 優れた形状・寸法精度

- JASS6「鉄骨精度検査基準」に準拠

- 精度の高い加工・施工が可能

6. 熱間圧延製造法による高い信頼性確保

- 省溶接による加工能率アップ、均質な鋼材による安心設計が可能

7. 正確なデリバリー

- お客さまの製造工期に合わせた徹底した納期管理を実践

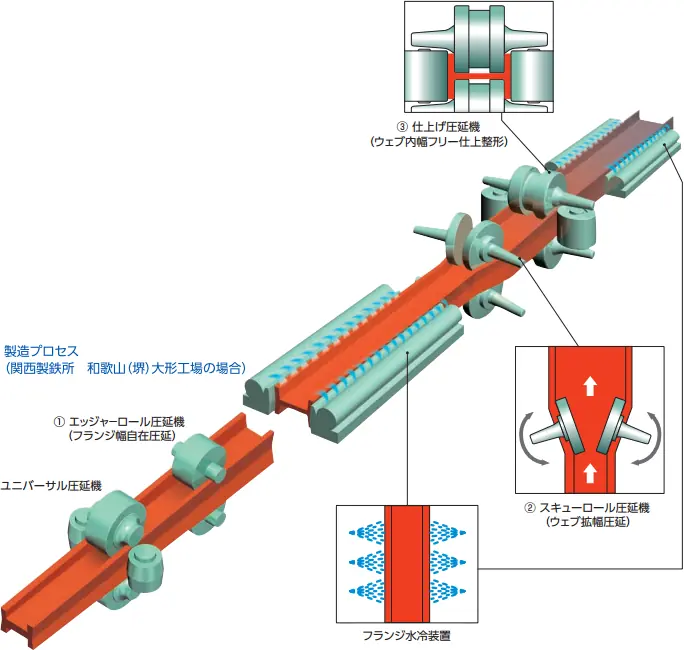

製造プロセス

- 1エッジャ-ロール圧延機(上下ロールの孔型深さが可変)

上下ロールの位置を変化させることにより、広範囲なウェブ厚に対応し、フランジ幅を一定に製造

- 2スキュ-ロール圧延機

斜めロールで高さ方向に拡幅

- 3仕上げ圧延機(上下ロールの胴幅が可変)

ウェブ高さを一定に制御し、上下ロールの胴幅を変化させることにより広範囲なフランジ厚を製造

サイズ自在圧延【形鋼】

関西製鉄所和歌山(堺)大型工場では、世界初のスキューロール圧延と幅可変ロールによるサイズ自在圧延を実現し、「ハイパービーム®」の製造技術を確立しました。

2020年には、更にこの「ハイパービーム®」を超える世界最大の断面を持つ超大型外法一定H形鋼「メガハイパービーム®」の製造を開始しています。

製品紹介

外法一定H形鋼 ハイパービームVE® NSYP®345B

JISサイズのH形鋼と比べ設計簡素化と加工効率化を実現した「ハイパービーム®」の中でも、特に省エネ・経済性に優れた「ハイパービームVE®(VE=Value Ecology&Economy)」シリーズとして、「NSYP®345B」を商品化いたしました。「NSYP®345B」は従来鋼(SN490B)に対し、設計基準強度F値を高めて高降伏点化を図りながら、かつ引張強さは従来鋼と同等の490N/mm2鋼材です(認定番号:MSTL-0312)。

NSYP®345Bの特長

- F値アップで鋼重削減

設計基準強度F値をSN490Bよりも20N/mm2高めて345N/mm2とした490N級のハイパービーム®です。

鋼材および溶接部の材料強度の基準強度はF値の1.1倍以下とすることができます。

- SN材と同等の高い耐震性・溶接性

SN490Bと降伏点の上下限値が異なる以外は、同じ化学成分、機械的性質です。

建築構造用550N/mm2級 外法一定H形鋼 ハイパービーム® NSYP®385B

ハイパービーム®の中でも最も高い設計基準強度(385N/mm2)を持つ商品として、建築構造用550N/mm2級H形鋼「NSYP®385B」を商品化しました(認定番号:MSTL-0606)。

NSYP®385Bの特長

- 設計基準強度(F値)は、従来鋼(SN490B)より約18%高い385N/㎜2です。(外法一定H形鋼としては国内最高)

- 熱加工制御圧廷法(TMCP)を適用して製造され、高強度でありながら溶接性に優れています。

- 建築構造用550N/mm2鋼板と同じ機械的性質の規格値を持つH形鋼です。

- ウェブ高さ700mmから1000mm、フランジ幅300mmから400mmの豊富なサイズを取り揃えています。

機械的性質

| 鋼種 | 板厚(mm) | 引張試験 | 衝撃特性 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| 降伏点または耐力(N/mm2) | 引張強さ(N/mm2) | 降伏比(%) | 伸び | 試験温度(℃) | シャルピー吸収エネルギー(J) | 試験片 | |||

| 試験片 | (%) | ||||||||

| NSYP®345B | t = 16 | 345~465 | 490~610 | ≦80 | 1A号 | 17≦ | 0 | 27≦ | Vノッチ 圧延方向 |

| 16 < t ≦40 | 21≦ | ||||||||

| NSYP®385B | 12 ≦ t ≦16 | 385~505 | 550~670 | ≦80 | 1A号 4号 |

16≦ | 0 | 70≦ | Vノッチ 圧延方向 |

| 16 < t ≦40 | 20≦ | ||||||||

| SN490B | 12 ≦ t ≦16 | 325~445 | 490~610 | ≦80 | 1A号 | 17≦ | 0 | 27≦ | Vノッチ 圧延方向 |

| 16 < t ≦40 | 21≦ | ||||||||

外法一定H形鋼 ハイパービーム®を活用した合理化工法

横補剛材省略工法

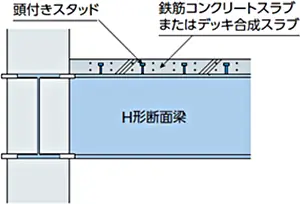

「横補剛材省略工法」とは、ハイパービーム®の大梁に対して梁上床スラブによる補剛効果を考慮することで、横座屈止めを不要とする工法です。(一財)日本建築総合試験所の性能証明(GBRC性能証明 第14–12号 改2)を取得しています。

本工法を適用することにより、鉄骨梁は全塑性モーメントに達し、早期に耐力劣化しない梁部材として扱うことができます。

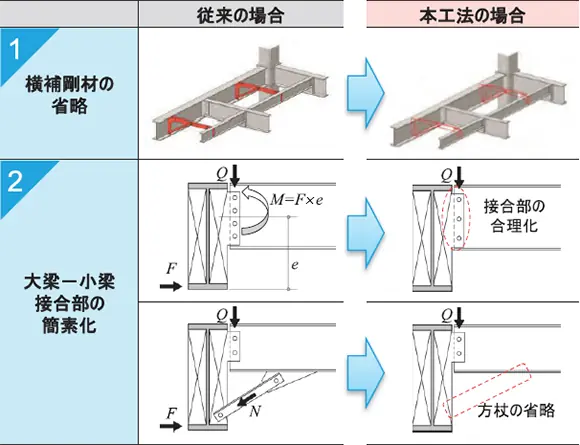

本工法の特長と採用メリット

- 横補剛材の省略(鉄骨製作・建方の省力化)

大梁と床スラブが頭付きスタッドで結合され、大梁上フランジの横移動が十分拘束されていれば、現実的な梁スパンの範囲で横補剛材が不要となります。

- 大梁と小梁接合部の簡素化

小梁による横座屈補剛を期待する必要が無くなるので、大梁-小梁接合部は小梁からのせん断力のみの考慮で設計ができます。

- 設計上の取り扱い

許容曲げ応力度fbを許容引張応力度ftと同等として扱うことができます。

また、保有耐力横補剛された梁として扱うことができ、梁の終局曲げ強度は全塑性モーメントMpとすることができます。 - 設計変更が容易

実用的な梁長さの範囲で横補剛材が省略できるため、大梁の断面サイズを変えずに設計変更ができます。

- ※工法の適用には条件がございますので、ご検討の際は当社へご相談ください。

梁端ウェブ補剛工法

「梁端ウェブ補剛工法」とは、ハイパービーム®を用いた梁端ウェブをスチフナで補剛することで、優れた変形能力を発揮する工法です。(一財)日本建築センターの評定(BCJ評定-ST0211-04)を取得しています。

本工法を適用することにより、梁の種別を「FA」または「FB」として取り扱う事が可能となり、鋼重削減が期待できます。

本工法の特長と採用メリット

- 優れた変形性能

ハイパービーム®の梁端ウェブをスチフナ補剛することで、部材種別FAあるいはFB相当の塑性変形能力を発揮します。

補剛形式は「格子スチフナ形式」「水平スチフナ形式」の2種類を用意しており、現場溶接形式、工場溶接形式のいずれにも対応できます。 - 鋼重削減

ウェブ薄肉化による鋼重削減が期待できます。また、梁の端部と中央部で使用する鋼種や断面が異なる場合、梁端部が塑性化する場合に限り、端部断面に本工法を適用した部材種別として扱うことができます。

- 設計が容易

「標準仕様書」及び「設計チェックリスト」を準備しておりますので、設計・確認申請手続きもスムーズに行えます。

- 軽微な補剛

スチフナ補剛領域は、柱面より1H(H:梁せい)を基本とします。スチフナの断面はハイパービーム®の断面サイズによらず、6mm×75mmに統一しています。

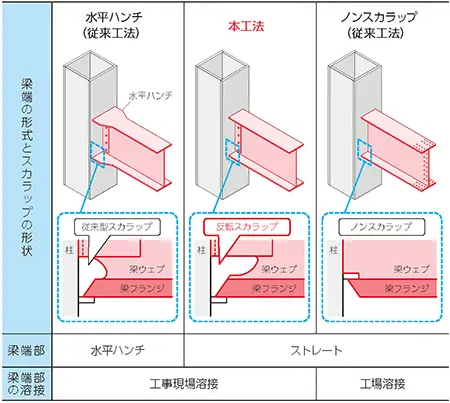

梁端ストレート工法(反転スカラップ工法)

「梁端ストレート工法(反転スカラップ工法)」は、工事現場で柱と梁とを溶接する梁端接合部において、ハイパービーム® などの梁端部に改良型スカラップ(以下、反転スカラップ)を適用することにより、従来のスカラップ工法を大きく上回る繰返し変形性能を発揮する工法です。(一財)日本建築センターの評定を2021年4月に取得(BCJ評定-ST0311-01 「反転スカラップを用いた梁端工事現場接合工法」)しました。

本工法の特長と採用メリット

- 変形性能の向上

工事現場で柱と梁とを溶接する梁端接合部において、梁端部に反転スカラップを適用することにより、従来のスカラップ工法を大きく上回る繰返し変形性能を発揮します。

- 鉄骨製作・現場施工の合理化

優れた変形性能が期待できるため、超高層建築物などでよく使用される梁端部の水平ハンチをなくすことで、梁の製作の複雑化や現場溶接量の増大の解消なども可能となります。

- 長周期地震動に対する設計

超高層建築物などでの長周期地震動に対する梁端接合部の安全性の検証を行う場合1)は、ノンスカラップ工法と概ね同等の繰返し変形性能を有する梁端接後部として設計することができます。

- 1平成28年6月24日国住指第1111号 別紙5-1「超高層鉄骨造建築物の繰返し変形による梁端部破断の検証方法」による

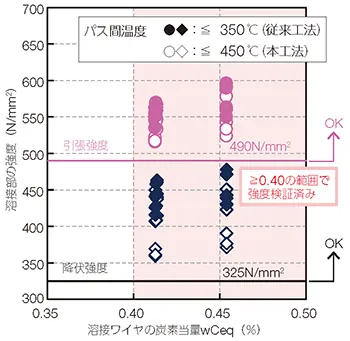

パス間温度緩和工法

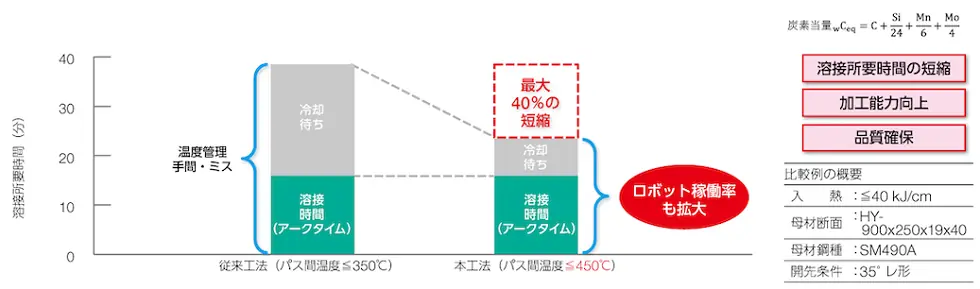

「パス間温度緩和工法」は、溶接ワイヤの化学成分に規定を設けることにより、パス間温度の管理値を緩和しながらも溶接部の強度確保を可能とした工法です。(一財)ベターリビングの評定を令和2年3月に取得(CBLSS002-19 号)しました。本工法の適用により、溶接所要時間の削減が可能となります。

本工法の特長と採用メリット

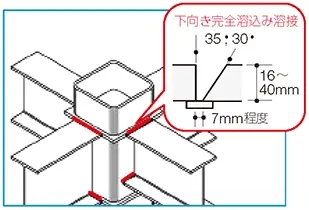

- 工場内ロボット溶接の効率 UP

H 形梁フランジを対象とした、工場内でのロボット溶接にご使用ください。下向き完全溶込み溶接で、35°、30°のレ形開先に適用可能です。

H形梁フランジ溶接部の例

ロボット溶接イメージ - パス間温度≦ 450℃を実現

溶接ワイヤのwCeq, Mn, Mo 量を確保することで、溶接部強度を高めパス間温度の管理値を450℃まで緩和することができます。

溶接ワイヤは、JIS Z 3312 のYGW18 に該当し、ミルシート値で下表の規定を満足するワイヤ(YGW18 *と表記)をご使用ください。

本工法を採用することで、溶接所要時間を最大40% 程度短縮することが期待できます。

この製品に関する製品FAQ

この製品に関するお問い合わせ

会社団体名、お問い合わせ内容等の記載に漏れや不備がある場合や、お見積りに関するご質問等については、

回答できない場合もございますので、予めご了承ください。