3次元熱間曲げ角型鋼管による自動車ボディ骨格部品を新たに開発

2016/08/04

新日鐵住金株式会社

日鉄住金鋼管株式会社

株式会社エイチワン

3次元熱間曲げ角型鋼管による自動車ボディ骨格部品を新たに開発

新日鐵住金株式会社(以下、新日鉄住金)、日鉄住金鋼管株式会社(以下、日鉄住金鋼管)、

株式会社エイチワン(以下、エイチワン)は共同で、自動車軽量化の画期的技術である角型鋼管による3次元熱間曲げ焼入れ(Three-Dimensional Hot Bending and Direct Quench 以下、3DQ)技術を用いて、自動車のボディ骨格部品であるフロントピラーの開発に世界で初めて成功しました。

新たに開発したフロントピラーは、従来よりも優れた前方視認性、乗員の安全性と部品の軽量化を両立する1,500MPa級の高強度、ボディの骨格部品に求められる高い形状精度を兼ね備えています。

今後、3DQ技術をフロントピラーのみならずボディ骨格全体にまで拡大し、3DQ技術による部品の採用を自動車メーカーに積極提案してまいります。

1.3DQ技術を用いたフロントピラーの開発

高強度の部材を用いることにより、車体を大幅に軽量化することができますが、運転席斜め前方に設置されるフロントピラーは、車の横転や衝突から乗員を保護するために高い強度が求められているだけでなく、ドライバーが安全に運転できるように前方視界の確保が求められています。

そこで、強度確保に有利な閉断面部材(=鋼管)で断面積を小さくとることができ、かつ高強度化可能な3DQに着目し、車体性能にどのように影響するのか解析・検証を重ね、最小重量で高い乗員保護性能を有しながら、前方視認性に優れるフロントピラーを実現しました。

新日鉄住金グループは3DQの機構開発と3DQに適した高品質の鋼管の供給を行い、エイチワンはボディ骨格への採用可能な量産技術の開発を担当しました。

2.技術の拡大性

金型を使用せずに複雑な形状の超高強度鋼管を高効率で製造できる3DQの特長は、バンパービームやセンターピラーなどにも活かすことが可能です。

新日鉄住金、日鉄住金鋼管、エイチワンの各社は、今後も、運転の快適性と衝突安全性を確保しながら、CO2削減に大きく寄与する車体の軽量化を徹底して行い、地球と人に優しい車に寄与していく方針です。

○3DQについて

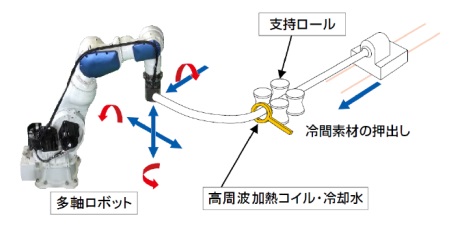

| ・3DQとは ⇒ | 鋼管を局部的に加熱しながら焼き入れして強度を高めつつ、同時に3次元での 曲げ加工を行う技術・設備 |

| ・設備構成 ⇒ | 素材鋼管押し出し装置+高周波誘導加熱装置+均一急速焼き入れ装置 +ロボットアームによる曲げ加工装置 |

| ・特 徴 ⇒ | 3次元形状かつ高強度焼き入れ鋼管を単一設備で製造でき、自動車の軽量化に寄与。 従来部品に対し、約30~50%の軽量化が可能。 1,500MPaかつ3次元形状の鋼管を製造できる画期的な技術。 |

(お問い合わせ先)新日鐵住金株式会社 総務部広報センター TEL:03-6867-2135