技術開発本部 プロセス研究所 圧延研究開発部 泉 秀明氏 日本塑性加工学会『匠賞』受賞

2014/06/06

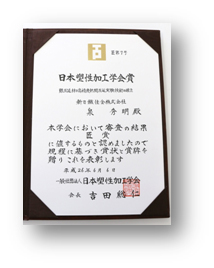

2014年6月6日(金)に、当所の圧延研究開発部に勤務する泉 秀明が日本塑性加工学会の『匠賞』を受賞しました。

(匠賞とは工場、大学・学校、研究所において、多年にわたり塑性加工を支える 卓越した技術・技能により優れた技術開発、研究成果および製品製造に大いに貢献した個人に対し与えられる賞)

泉は、実験圧延機の操業に20年以上携わり、『難圧延材の高精度熱間板圧延実験技術の確立』をテーマに掲げ、圧延機の最適設定条件を見出し、高い成功率で圧延実験を成功させ、圧延技術開発をサポートしてきたことが高く評価され受賞に至りました。

当所は、受章者が長年培ってきた高度な技術・技能と経験を次の世代にも確実に引き継ぎ、人的資産を一層磨いて参ります。

|  |

| 日本塑性加工学会『匠賞』を受賞した泉氏(於:つくば研究所) | |

【主な成果概要①】

熱延ハイテン材の高精度板厚制御技術、熱延軟鋼板の高精度板幅制御技術、熱延仕上蛇行制御技術の開発のために圧延現象の解明、基礎データの採取に取り組み、実機制御モデル開発に貢献。

平成25年度の日本塑性学会大賞「熱延ハイテン高品質高効率製造技術の開発」受賞。

【詳細内容】

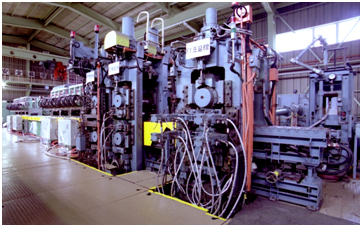

当社が開発した3スタンド連続熱間実験圧延機は、実機1/4縮尺の大型試験装置で、実機並みの圧延速度が可能な高速・高パワーかつ油圧圧下装置を装備した高精度実験圧延機として数々の研究開発に寄与しています。

この設備で高負荷加工が必要となるハイテン材の板プロフィル(板厚分布)制御技術に関わる基礎実験を行い、その成果は実機制御モデルに反映されています。

また、板プロフィル(板クラウン)が変わると板幅も変化する現象を詳細に調査し、その成果は実機板幅制御モデルに反映されています。

以上は、難易度の高い薄板の熱間圧延を成功させるという高度な圧延テスト技術が支えになっています。

3スタンド連続熱間実験圧延機「クリエーター/CREATOR」

特徴:3スタンド連続式圧延機(モーターパワー1000Kw×3台、

耐荷重200tonf×3台、最高圧延速度700mpm)

最大圧延寸法300W×10mL×1~50tmm

【主な成果概要②】

「環境調和型超微細粒鋼創製基板技術の開発(2002~2006)」の主実験を担当し、結晶粒径1μmの超微細粒熱延薄板の試作に成功。PJ成果で、AIST(Association for Iron & Steel Technology)より2006年の最優秀論文賞を、2008年には日本鉄鋼協会より山岡賞を受賞。

【詳細内容】

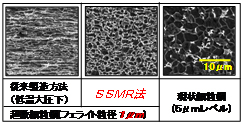

従来研究における超微細粒鋼の製造法は、例えば700℃以下の低温域で圧下率70%以上の1パス大圧下圧延を行うという方法でした。 この方法は圧延荷重や圧延動力が非常に大きくなり実用化が困難とされていました。

これに対し、これまで不可能とされてきた800℃以上の安定オーステナイト域での圧延で超微細粒化を実現する新たなプロセス(極短パスス間時間多パス仕上圧延SSMR:Super Short interval Multi-pass Rolling)が考案され、研究開発が推進されました。SSMR法では高圧下かつ高速に圧延を行う必要があります。

高圧下・高速圧延では、材料の反り、曲がり、ロールへの焼付き等が生じ易く、圧延作業自体に困難を伴いました。

これらの課題に対し圧延条件に応じてロール左右平行度、上下ロール速度差を適正設定する手法を確立して、安定圧延を実現し、圧延実験を成功に導きました。

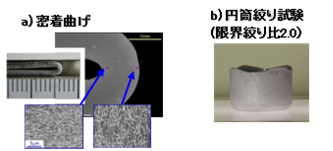

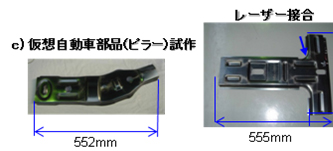

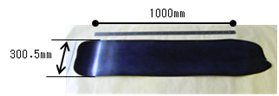

この結果、粒径1μmの超微細粒組織を有する鋼板の試作に成功(図1)するとともに、大型の超微細粒薄鋼板の試作にも成功し(図2)、試作鋼板を用いた2次加工性の評価(図3)なども可能となりました。

図1

図2

図3