ものづくり日本大賞を受賞

-

高級極厚鋼板の効率的製造技術で -

2012/02/16

- 住友金属工業株式会社

住友金属工業株式会社(以下 住友金属)は、高級極厚鋼板を連続鋳造で効率的に製造できる技術の開発・実用化で、「第4回ものづくり日本大賞」の製造・生産プロセス部門で経済産業大臣賞を受賞しました。2月15日(水)、政策研究大学院大学(東京・港区)において、表彰式と祝賀会が行われました。

| 記 |

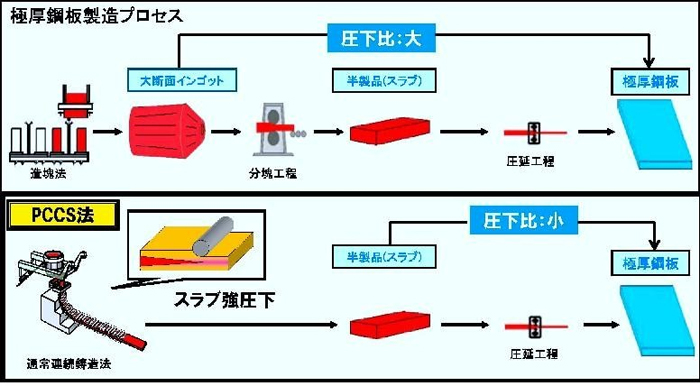

1.開発の経緯

厚みが100㎜を超える極厚鋼板は、金型、大型産業機械、橋梁や海洋構造物などが用途です。鋼は凝固の際に僅かに体積が縮むため、厚板の母材スラブを溶鋼から鋳造する際、溶鋼の中心部に、直径2mm程度の気孔(ポロシティ)が多数生じます。ポロシティは、通常の板厚であれば圧延過程で圧着され大きな問題になりません。しかし、極厚鋼板を、約300㎜厚の量産用連続鋳造機のスラブから製造すると、ポロシティを圧着するだけの充分な圧下率(*)が取れません。そのため大断面のインゴットからの製造となるため、能率が下がり、コストが高くなっていました。

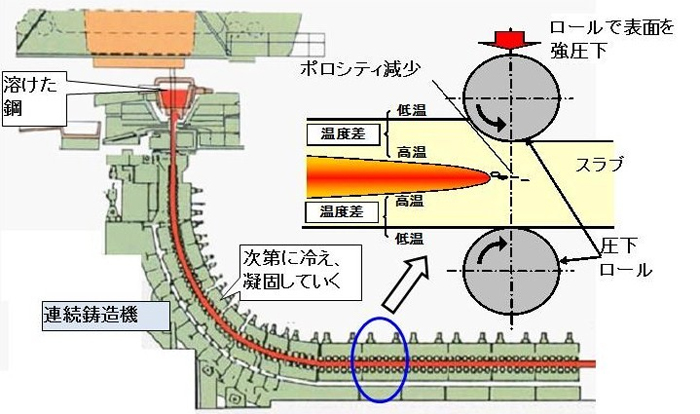

2.受賞技術の内容

当社は、鹿島製鉄所の連続鋳造機に強圧下ロールを設置して試験を行い、凝固状態とポロシティ発生レベルの関係を解析しました。その結果、スラブ中心部が完全に凝固する直前に、冷却された表面と高温の内部との温度差が充分あるうちに表面を強圧下すると、効果的にポロシティを低減できることを解明し、これで量産用連続鋳造で極厚品も製造可能になりました。発生するポロシティを連続鋳造機内で圧下して減らすこの新技術をPCCS法 (Porosity Control of Casting Slab)と呼んでいます。PCCS法の開発で、製造リードタイムを3ヵ月程度から1ヵ月以内に短縮し、コストも大幅に削減できました。

3.今後の展開

今後成長が期待されるエネルギー分野向け高級極厚鋼板に適用し、高品質の極厚鋼板を、安定品質、短納期で供給していきます。

4.参考

ものづくり日本大賞

「ものづくり」に携わる人が誇りを持って仕事に取り組むことができる社会、若者や子供達が将来の仕事として「ものづくり」に関心を持てる社会を実現するために、特に優秀な人材を表彰する制度です。2005年より経済産業省など4省連携で実施しています。

注*)圧下率:板厚が圧延前後でどれほど薄くなったかを示す比率

(圧延前板厚-圧延後板厚)÷(圧延前板厚)×100(%)

<図1 極厚鋼板の製造プロセス>

<図2 PCCS法>

<記念写真>

(向かって左より)

田口 謙治(総合技術研究所 製鋼研究開発部)

白井 善久(総合技術研究所 ステンレス・チタン研究開発部 グループ長)

平城 正 (知的財産部 参事)

太田 晃三(鋼板・建材カンパニー 鹿島製鉄所 生産品質総括部長)

枝野 幸男 経済産業大臣

佐藤 労世(鋼板・建材カンパニー 鹿島製鉄所 厚板部)

田島 直樹(鋼板・建材カンパニー 鹿島製鉄所 製鋼部)

熊倉 誠治(鋼板・建材カンパニー 鹿島製鉄所 製鋼部 参事)

山中 章裕(総合技術研究所 製鋼研究開発部 部長研究員)

以上