高精度落錘試験装置の開発について

- より高い衝突安全のために -

2010/10/20

- 住友金属工業株式会社

当社は、自動車の衝突安全性能を評価するために、2002年に当時国内最大最速の落錘試験装置を開発し、それ以来試験データを蓄積し、衝突安全性能の向上に貢献してきました。今般、より精度の高い試験ができる落錘試験装置を開発しました。この試験装置を使って自動車の安全性を高めるためのデータを蓄積し、技術を開発してまいります。

1.開発の背景

「車体の軽量化=燃費向上」と「衝突安全性能の向上」という二つの性能を両立させることは自動車開発の大きな課題です。住友金属のような素材メーカーに対しては、軽量化に貢献する材料開発だけでなく、部品となったときの衝突安全性能を評価し、開発材料を用いた部品の作り方(工法)や形状を具体的に提案することが求められています。

当社は、2001年に落錘試験を開始しました。02年には業界に先がけて1号落錘試験機を立ち上げて、部品レベルの試験・評価技術を確立しました。落錘試験機は、錘体(おもり)を落下させて試験体を実際に潰し、衝突エネルギーを吸収する性能やメカニズムを評価する装置です。一般的な衝突試験にくらべて、衝突の強さや角度をより正確にコントロール可能な試験方法です。

部品単体にとどまらず、車体の骨格・構造についての試験評価をするために、05年に2号落錘試験機を立ち上げ、実車レベルでの試験も開始しました。現在、2号試験機では、時速96km(60マイル)までの前面衝突、側面衝突など多岐にわたる実車による試験を、模擬的に再現できる試験技術を確立しています。

近年、事故の実態をより正確に反映するために、衝突安全規則が定める評価基準も多様化・複雑化しています。例えば車体正面だけでなく、左右や上下の斜め方向からの衝突に対する基準が設けられるようになりました。落錘試験でも、それに対応することが重要となり、車体はもちろん、部品レベルでも複雑な衝突条件での試験評価が必要になっています。究極的には部品や車体に、どんな方向からの衝突にも強弱無く、同様の衝突性能(ロバスト性能)を発揮することが目標になっています。この目標達成に向けて、落錘試験機も更なる進化が求められています。

2.開発の概要

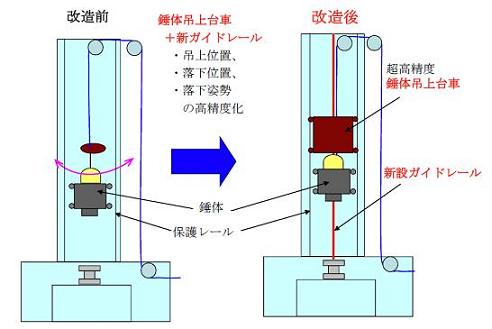

(図2をご参照ください)

当社のこれまでの落錘試験法では、試験塔上部からワイヤーでつり下げた電磁石でおもり(錘体)を持ち上げ・落下させていました。かすかながら電磁石が振り子のように揺れ、錘体の発射姿勢に課題がありました。

そこで、1号機の電磁石部を改良し、錘体の発射姿勢の精度を高めました。試験塔上部から伸びるワイヤーは、電磁石ではなく錘体吊上げ台車に接続し、この台車の下に電磁石をつなぎました。試験塔側壁に新たな高精度ガイドレールをつくり、錘体吊上げ台車の姿勢を制御しました。これで、電磁石と錘体の姿勢が安定し、錘体の発射姿勢にバラツキがなくなります。

言いかえれば、錘体を常に“まっすぐ”正確に試験体に当てられるようになったのです。また、試験体を必要角度傾けて設置するか、錘体の下面を必要角度傾斜した形状にすれば、試験体に一定の角度で荷重を加える試験を高精度で実施できるようになりました。

3.今後の展開

日本や欧州、米国では、自動車の衝突安全に関する評価結果が公表され、お客様の自動車購買動向に影響しています。中国やインド、ブラジルなどの成長マーケットでも、今後同様の規則が制定、強化されると予想されています。

当社は、1号落錘試験機立ち上げからこれまで、5000体を超える試験を通じて、落錘試験や衝突に関する新たな知見やノウハウを蓄積してきました。これらの蓄積を基に、部品開発や軽量化に関して、自動車メーカーや部品メーカーと共同試験を進めています。自動車メーカーでのCAE(*)の精度向上、車体設計手法の改善、あるいは部品の軽量化などに当社のノウハウとデータがお役に立っています。

高精度化した装置で試験評価して、設計上の課題を明確にすることで、材質・工法・形状の各方面から、部品の最適設計が容易になります。1号落錘試験機の活用によって、よりロバスト性に優れる部品開発に貢献していきます。

以 上

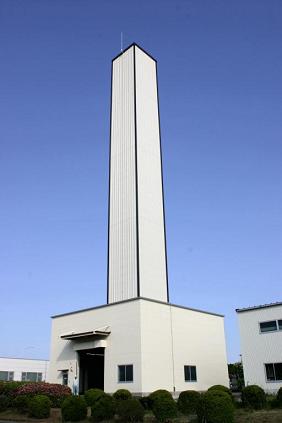

<図1 落錘試験機外観>

|

|

|

1号落錘試験機 |

2号落錘試験機 |

<図2 1号落垂試験機>

|

注(*)CAE(Computer Aided Engineering)とは、コンピュータ・シミュレーションを使って製品の設計・製造・工程の設計などの事前検討を支援することです。