自動車の燃費向上と衝突安全性向上を可能にする「高効率クラッシュボックスの開発」について

文部科学大臣表彰 科学技術賞を受賞

2009/04/14

- 住友金属工業株式会社

当社と豊田鉃工株式会社殿は、本日「高効率クラッシュボックスの開発」について文部科学省から、平成21年度科学技術分野の文部科学大臣表彰科学技術賞開発部門を受賞いたしました。

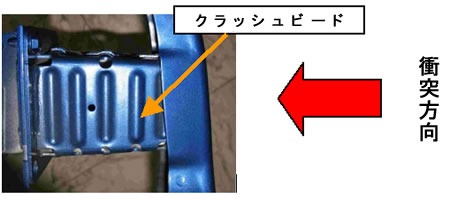

クラッシュボックスとは、自動車のフレーム先端に配置され、衝突時に変形して衝突のエネルギーを吸収し、乗員の安全を確保する部材です(図1)。両社は、新たな設計思想に基づいたクラッシュボックスを開発し、大幅な軽量化とエネルギー吸収量の増加による燃費と衝突安全性の向上に加え、製造コストの削減を達成いたしました。

図1:クラッシュボックス

記

1.受賞対象

自動車の「軽量化」と「優れた衝突安全性」を両立させた自動車の衝撃吸収用構造部材「クラッシュボックス」に関するものです。

2.開発内容

(1)背景と受賞に至ったポイント

自動車の燃費向上と衝突安全性に対する要求は年々厳しくなっています。当社は、これらの厳しい要求に対応する新しい自動車部品の開発・実用化のため、豊田鉃工株式会社殿と協業活動を実施してきました。その成果として、「大幅な軽量化」と「優れた衝撃吸収性能」を両立させたクラッシュボックスを開発し、実車に多数採用されています。今回、その点が高く評価され、受賞に至りました。

(2)開発に当たっての課題

クラッシュボックスは、自動車衝突時の衝撃エネルギーを吸収することで、乗員保護と車体損傷低減を実現します。エネルギー吸収性能を高めるには強度の高いクラッシュボックスを使用することになりますが、フレームより強度が高いと本来の機能を発揮できません。したがってクラッシュボックスは、設定された上限強度に達したところで変形し、効率的に衝撃エネルギー吸収することが求められるのです。

(3)薄肉化と優れた衝撃吸収性能の両立

従来品は、図2のように、衝突軸方向に直交した溝(クラッシュビード)を設け、そこを起点として、アコーディオン状に変形(圧壊変形)し衝撃を吸収します。衝撃エネルギー吸収性能は、アコーディオン状の折り返しの数が多い程高くなりますが、溝の部分の強度が低くなるため、従来品では溝の数に限界がありました。

図2:従来品

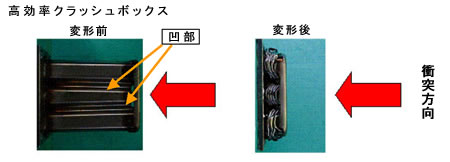

そこで、当社と豊田鉃工株式会社殿は、クラッシュビードなしで圧壊変形が可能な画期的な断面形状を開発しました。 このクラッシュボックスは、図3のように、衝突軸方向に平行な凹部をつけることで、細かくアコーディオン状に圧壊し、従来品よりも大きな衝撃エネルギーを吸収します。本技術により設計されたクラッシュボックスは、従来品に比べて、2倍以上の衝撃エネルギー吸収性能を発揮し、かつ約30%の軽量化に成功しました。また、従来品に比べ約20%の製造コストの削減も実現しました。

図3:開発品

3.今後の展開

燃費向上と衝突安全性に対する要求がますます厳しくなる中、当社と豊田鉃工株式会社殿が開発した高効率クラッシュボックスの適用は、トヨタ自動車株式会社殿のヴィッツや、マツダ株式会社殿のアテンザなど国内外の自動車に搭載され、高く評価され、拡大してきております。引き続き、この技術を広く展開するとともに、車体軽量化と衝突安全性の向上に貢献する技術開発に取り組んでいきます。

左から、豊田鉃工株式会社殿 製品開発部 SE推進室長 高木 勝利 氏

当社 総合技術研究所 先進デザイン研究開発部 副主任研究員 吉田 経尊

当社 総合技術研究所 利用技術研究開発部 主任研究員 田村 憲司

当社 自動車技術部 参事 中澤 嘉明

豊田鉃工株式会社殿 製品開発部 主担当員 加納 光寿 氏

以 上