世界最高性能「高効率クラッシュボックス」を開発 トヨタ自動車株式会社殿「新型Vitz」に初採用

2005/04/05

- 住友金属工業株式会社

豊田鉃工株式会社

住友金属工業株式会社(社長:下妻 博、本社:大阪市、以下、住友金属)と豊田鉃工株式会社(社長:早川 滋、本社:愛知県豊田市、以下、豊田鉃工)は、自動車部品の軽量化、衝突安全性能確保を目的に、自動車衝突時の衝突エネルギーを吸収する部材「クラッシュボックス(以下、C/B)」に関する技術開発を行ない、従来品に比べ2倍以上の衝突性能を持つ世界で最も高性能な「高効率C/B」を商品化した。

この「高効率C/B」は、トヨタ自動車株式会社(以下、トヨタ)殿が本年2月に発売した世界戦略車「新型Vit z」に搭載され、実用化した。

尚、住友金属と豊田鉃工は、本開発に関し、3月17日に開催された「2005年トヨタグローバル仕入先総会」で、トヨタ殿より「技術開発賞」を受賞した。

記

1.本開発商品の概要

C/Bはフロント・リアサイドメンバー(フレーム)の先端に配置され、衝突時のエネルギーを効率よく吸収することで、軽衝突時の補修性を向上、すなわち、本部材とバンパーの交換のみで補修が完了し修理費を軽減できること、さらに高速衝突の際の人体損傷を限りなく小さくすることを目的とした自動車構造部品の中で最も重要な部品の一つである。

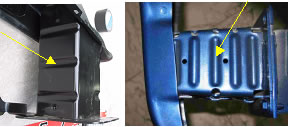

写真1の通り、従来のC/Bは、クラッシュビートと呼ばれ衝突時の圧壊変形(面が折れる)の起点となる衝突軸方向に垂直に配置した溝を有するものが主流であった。

一方、本開発商品はクラシュビードを配置せず、従来とは全く異なるメカニズムで高性能を実現した。本開発商品は従来品に比べ2倍以上の性能を有するため、より薄い板厚の素材を適用することが可能になり、安全性向上のほか車体軽量化促進にも貢献できる。

写真1 従来C/Bとクラッシュビード

2.開発の背景

自動車保険費用は、自動車部材のリペア性(補修性)によって保険業界が定めており、リペア性の悪い車種ほど保険費用が高くなっている。欧州では特に軽衝突(15km/h以下)でのリペア性「ダメージャビリティ」を考慮した構造設計を有することが自動車の必須条件となっている。欧州車は「ダメージャビリティ」を考慮し、衝突エネルギーを吸収するサイドメンバー(フレーム)の先端を別部材化(ボルトオンで連結)し、軽衝突時は2部材化された部材のうち、車先頭側(バンパー側)のC/Bとバンパー本体のみの交換で修理が完了する構造となっている。つまりC/Bは、軽衝突の場合には効率よく衝突エネルギーを吸収し「ダメージャビリティ」を向上させ、さらに高速衝突(64km/h)の場合には、フロントサイドメンバーとともに衝突エネルギーを吸収し、人体損傷を軽減する役割を担う。

一方、最近の自動車は、広い客室空間を実現するために、ショートノーズが主流となっており、衝突性能を支配するこれらの部材長は年々短くなってきている。すなわち、短い変形ストロークで、衝突エネルギーを吸収する(高効率エネルギー吸収)ことが求められている。

また日本でも、最近では「ダメージャビリティ」をカタログに記載するなど、C/B構造を採用する車種が拡大する傾向にある。日本の保険業界も欧州同様、保険利率への考慮を検討しはじめている。

このことから、C/Bは、軽量化はもちろん、短い部材長条件で効率よく衝突エネルギーを吸収するためのさまざまな材料、構造開発が精力的に検討されてきた。

3.本開発商品の技術特徴

従来のC/Bは、クラッシュビード(溝)が衝突時の圧壊変形の起点となり、この部分で座屈が発生し蛇腹状(アコーディオン状)に安定して圧壊する。しかし、高荷重化(=吸収エネルギーが高い)との両立は不可能であった。

すなわち、従来品ではビードを配置することで、部材内で局部的に弱い箇所を設け、この部分を優先して圧壊させることで、変形を安定化させていた。しかし、自動車部材軽量化や客室空間の拡大等の強いデザインコンセプトニーズに応えられず、さらに最近の自動車では、高衝突安全性能を確保するために、C/B部材重量を犠牲にした厚板での対応や、高価なアルミ材適用での対応がはじまりつつあった。

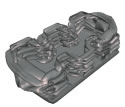

このことから、本開発商品では、従来品は不可能であった高い吸収エネルギーの獲得(目標:従来品の2倍以上)と安定した圧壊変形(目標:従来商品と同様のきれいな蛇腹変形)の発生の両立を目的とした。図2の通り、CAE技術を駆使した解析設計を行ない、高性能でかつ安定した変形形態を得るために、衝突軸方向に平行に溝を有することを特徴とした新商品を開発した。

(a)商品全体図 (b)変形形態「実験結果 (c)変形形態「FEM」

図2 新開発商品全体図と変形形態(実変形とCAE解析結果)

4.本開発商品の性能・効果

図3は本開発商品と従来品、アルミ押し出し品のC/Bの高速試験結果で、縦軸は部材単位重量あたりの衝突変形時の平均荷重を示し、高いほど軽量でかつ高い変形荷重すなわち高衝突性能を示すものである。

図の通り、本開発商品は従来品に比べ2倍以上の衝突性能を示すとともに、鉄より比重の低いアルミ品よりも高性能である。

また、図4は同じ衝突性能を示す場合の重量比率で、従来品を100とした時の軽量化比率を示すものである。本開発商品は、従来品に比べ50%以上の軽量化が実現可能である。

図3 性能比較

図4 重量比較

5.開発技術の汎用性および設計期間短縮への効果

本開発は、断面形状制御によって衝突時の変形を安定化させるための技術を確立したものである。 すなわち、車種毎に設定される断面サイズに応じて容易に安定した衝突変形形態を示す部材のデザインを可能にするものである。 図5に小型断面サイズの開発部品とその性能を示す。

図2の開発部品同様、台車試験、落錘試験、FEM解析それぞれにおいて、安定した荷重推移を示し良好であることも確認できる。

また、材料によって部材の衝突性能を自在に設計することができ、本開発形状によって素材性能を最大限に引き出すことが可能である。さらに目標性能を満足する最適な材料は必要最小限の試験で選択可能であり、本研究で得た衝撃吸収部材の設計最適化指針によって部材設計期間の大幅な短縮が期待できる。

(a) 衝突前(部品全体写真)

(b) 衝突後(切断写真)

図5 小型断面サイズ開発品の性能

6.新型Vitzへの搭載

以上より開発を完成させ、新型Vitzに対し小型断面サイズのものを搭載し、実車への適用を完成させた。

以 上