ホットスタンプ(熱間プレス)

- ホットスタンプ(熱間プレス)

- 破断限界予測評価技術

自動車のキャビン(人が乗るスペース)を構成する車体構造部品は、衝突時に乗員の安全を守るために高い強度が要求されます。さらに昨今では、自動車の高機能化および高品質化に伴い、車体構造部品には高い寸法精度が求められます。

従来から行われている高張力鋼板を冷間でプレス加工して車体構造部品を製造する方法では、使用する鋼板が高強度になるほど、プレス加工時に発生した応力が金型から外される際に解放され、弾性変形する現象(スプリングバック)が起こり、寸法精度不良が生じる問題がありました。

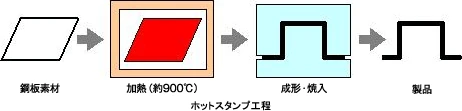

本技術は、このような問題を解決し、さらに強度の高い部品を製造するための技術です。鋼板を約900℃に加熱して軟質化させた状態でプレス加工を行い、同時に金型との接触に伴う冷却効果(接触冷却)により焼き入れを強化することで、1500MPa級の引張強さ(TS)と良好な部品の寸法精度を実現します。

プレス金型で焼入れを行う場合、接触冷却の度合が不均一となることがあります。従って、ホットスタンプ部品の焼入れ硬さを安定化するためには、様々な技術ハードルがありました。当社は、材料技術と利用技術の密接な連携により高い焼き入れ安定性を有し、鋼板ユーザーでの安定量産が可能な鋼板の開発に、国内で初めて成功しました。

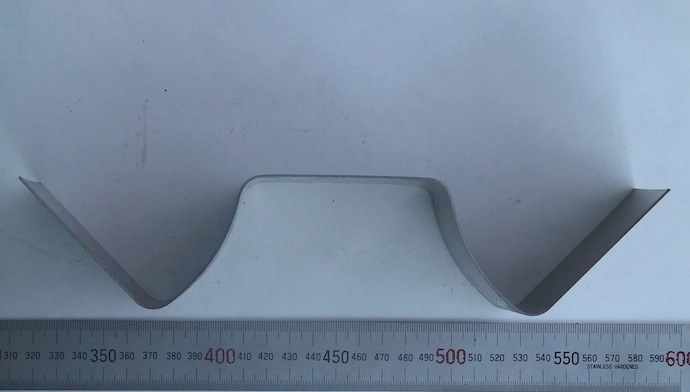

成形品の形状精度の比較