石油・天然ガス採掘用パイプ

- 石油・天然ガス採掘用パイプ

- 継手

石油・天然ガス採掘(生産)用鋼管は油井管と呼ばれ、耐食性が要求される油井管には管長手方向に継目の無い継目無鋼管が多く用いられます。近年腐食性の低い浅井戸が枯渇し、高深度高腐食井の開発が増してきているため、油井管に対しても鋼管の自重や地層圧、生産流体による内圧に耐える高強度と、耐食性の両立が要求されています。

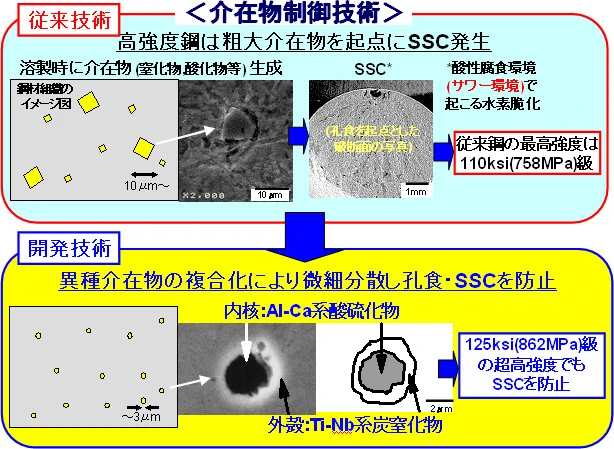

しかし、石油や天然ガスを含む環境はしばしば腐食性ガスの硫化水素(H2S)を含む酸性化した厳しい環境(サワー環境)となります。高強度鋼はサワー環境では硫化物応力割れ(Sulfide Stress Cracking, SSC) と呼ばれる、腐食に起因した水素脆化を起こすことが知られています。このため、従来は高強度と耐食性の両立は困難で、耐サワー油井管の最高強度は110ksi級(降伏強さ758MPa級)とされてきました。

当社は、SSCが鋼中に不可避的に含まれる不純物(介在物)を起点に発生することを明らかにし、介在物を微細分散させることで硫化物応力割れを防止する技術を開発しました。従来鋼では鋼表面に露出した粗大介在物がサワー環境において腐食(孔食)の起点となり、孔食底の応力集中部でSSCが発生します。新技術を適用した鋼では、異種介在物を複合化させることでその成長を抑え微細分散させ、孔食に起因したSSCを抑制しています。この技術を適用することによりBP社(イギリス)、Statoil社(ノルウェー)との共同研究を通じて両社の認定を取得し、2003年に世界で初めて最高強度125ksi級(降伏強さ862MPa級)の耐サワー油井管を実用化しました。これにより従来不可能とされていた4~6千メートル級の高深度高耐食性の井戸開発を可能とし、世界のエネルギー供給に大きく寄与しております。本技術は2008年度には全国発明表彰の最高位である恩賜発明賞を受賞しています。

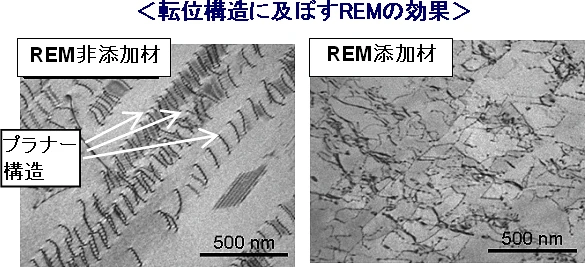

一方、高圧の炭酸ガス、硫化水素を共に含む環境では高合金の油井管が用いられます。当社はその環境条件に応じてマルテンサイト系、2相ステンレス系、Niアロイ系の材料をラインアップとして揃えています。なかでも近年、一層の深井戸開発に対応できる高強度材料のニーズに対応して、従来の高合金油井管では実用例の殆どなかった140ksi級の新材料SM2535-140を開発しました。本開発では、固溶強化元素であるNを活用することで材料の常温延性や耐食性を維持しつつ高強度材を得ました。一方で、N添加によって高温での延性低下が懸念されるため、REM (Rare Earth Metal) の添加技術を活用することで製造性の課題を克服しました。さらにREMは転位構造も変化させることを明らかにしました。図に転位構造に及ぼすREMの影響を示します。材料へのREM添加により加工時の転位構造はプラナー構造からセル構造に変化し、耐SCC性の向上に寄与します。本技術は2011年、大阪優秀発明大賞を受賞しました。