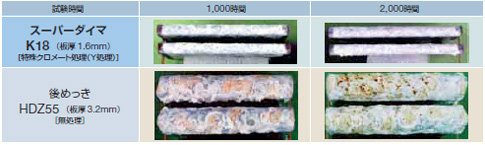

曲げ加工部の耐食性

- スーパーダイマ®は、曲げ加工部においても平面部と同様、優れた耐食性を有しています。

1t曲げ加工部の耐食性(塩水噴霧試験結果)

- スーパーダイマ®K18は、後めっきHDZ55より優れた曲げ加工部耐食性を有しています。

1t曲げ加工部の耐食性(塩水噴霧試験結果)

※後めっきは、曲げ加工後、めっきをしたもの。

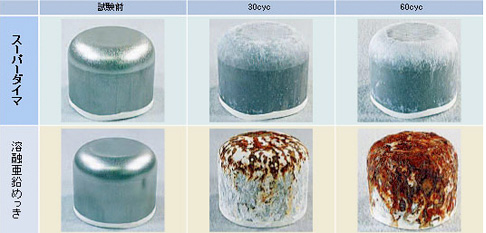

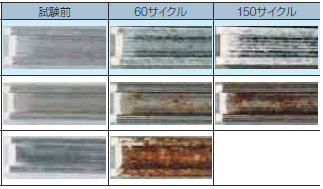

円筒絞り部の耐食性

- スーパーダイマ®は、円筒絞り部においても平面部と同様、優れた耐食性を有しています。

円筒絞り部の耐食性(サイクル腐食試験結果)

| サンプル | 板厚 | 片面めっき付着量 | 片面クロム付着量 | 備考 |

|---|---|---|---|---|

| スーパーダイマ® | 1.0(mm) | 95g/m2 | 40mg/m2 | 実機試作材 |

| 溶融亜鉛めっき | 130g/m2 | 15mg/m2 | 実機材 |

| 深絞り試験条件 |

|

耐食性試験条件 | 下記(1)~(3)を1サイクルとし、繰返す。

|

|---|

加工品例

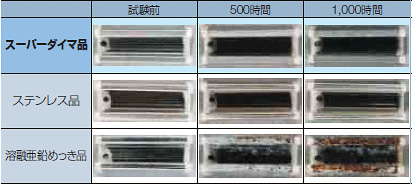

スーパーダイマ品、ステンレス品および溶融亜鉛めっき品の耐食性比較

試験体

材料

スーパーダイマ®品:スーパーダイマ® NSDCD1 ZY K27

ステンレス品:ステンレス SUS304

溶融亜鉛めっき品:溶融亜鉛めっき SGCC ZC Z06

試験体形状

軽天:シングル野縁(板厚:0.4mm)

耐食性試験

試験条件等を下表に示します。

| 試験方法 | 試験条件 |

|---|---|

| 消毒液噴霧試験 | 次亜塩素酸ナトリウム 3mg/ℓ, 45°C (塩水噴霧試験機使用) |

| 複合腐食試験 |

|

※1(1)~(3)を1サイクルとする複合腐食試験です。

プール消毒液噴霧試験結果

複合腐食試験

「スーパーダイマ®品」はステンレス品よりも表面の耐赤錆性に優れた耐食性を示しています。

耐疵付き性

- スーパーダイマのめっき層は硬度が高く、優れた耐疵付き性を有しています。

溶接性

- スーパーダイマ®は、薄いめっき厚で性能を発揮するため、めっき層が厚いことによる溶接の障害は生じません。

- スーパーダイマ®には各種の溶接(アークによる重ね隅肉溶接、スポット溶接等)において、溶接条件の適正化が必要です。す。

ご注意

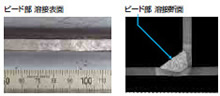

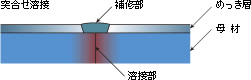

アーク溶接の場合には、通常、溶接ビード部が収縮しますが、溶接部材の構造によっては、ビード近傍の母材に大きな内部引張力が働きます。(例:円周隅肉溶接[下図参照])

このような溶接にスーパーダイマ®のようなめっき鋼板が使用されると、ビード部周辺の母材が割れること※がありますので、事前確認の上ご使用いただくようお願いいたします。(弊社にて溶接条件等のご相談に応じます)

- ※1液体金属脆化現象:溶融金属が、引張応力の作用している鉄の結晶粒界に進入することによって生ずる脆化。亜鉛脆化とも呼ばれる。

- ※2付着量記号K27を超えるめっき付着量の鋼板については、残存めっき厚みがK27相当以下になるようにめっき厚みを低減あるいは除去した後、溶接を行なってください。

推奨溶接条件

アーク溶接

溶接機

溶接機は炭酸ガス溶接機またはMAG溶接機をご使用ください。なお、溶接電源には、市販されているインバータ電源やパルス電源を必要に応じてご使用いただくことにより、低スパッタ化や溶落ちを防止することができます。

溶接ワイヤおよびシールドガス

溶接時に使用する溶接ワイヤおよびシールドガスについては、下表の条件を推奨します。

| 溶接機 | ワイヤ種類 | シールドガス |

|---|---|---|

| 炭酸ガス溶接機 | JIS Z 3312 YGW14相当 | 炭酸ガス |

| MAG溶接機 | JIS Z 3312 YGW17相当 | 80%アルゴン+20%炭酸ガス |

スポット溶接

スポット溶接を実施する時の最適な溶接条件については、板厚に応じて、設定することが必要です。一例として、板厚3.2mmの場合、使用する電極および溶接条件(加圧力、溶接時間、溶接電流)については、下表の設定を推奨します。

| 鋼板 | スポット 溶接機 |

電極(mm) | 加圧力(kN) | 溶接時間(cyc.)50Hz | 溶接電流(kA) | ||||

|---|---|---|---|---|---|---|---|---|---|

| 外径(D) | 先端形状 | サイズ | Sq.T | W.T | Ho.T | ||||

| 板厚 3.2mm | 1φAC、150kVA | φ25 | CR(R75) | φ11 | 8 | 30 | 65 | 35 | 14.0~16.5 |

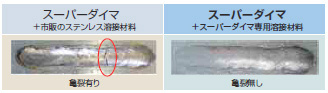

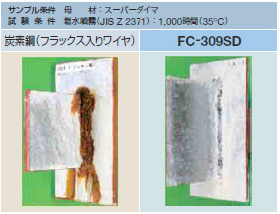

スーパーダイマ®専用溶接材料「FC-309SD」

スーパーダイマ®を通常の炭素鋼溶接材料を用いて溶接する場合、母材に比べ溶接部の耐食性が劣化するので、溶接部に補修塗装が必要であるという課題がありました。

スーパーダイマ®専用溶接材料FC-309SDは、このような問題を解決したもので、スーパーダイマ®の溶接に適したステンレス系の溶接ワイヤ(フラックス入り)です。溶接部がステンレス系の成分となるため耐食性が高く、補修塗装なしで母材と同等の耐食性を有すると共に、良好な溶接継手性能が得られます。

なお、ワイヤ径は0.9、1.2mmφを取り揃えています。

スーパーダイマ®専用溶接材料の特長

- 1.溶接のままで、スーパーダイマ®と同等以上の耐食性が得られるため、補修塗装が省略できます。

- 2.高強度なため、母材と同等以上の引張性能が得られます。

- 3.フラックス入りワイヤのため、平滑で良好なビード外観が得られます。

通常のステンレス溶接材料では、溶接ビード部に亀裂が入る(「溶融金属脆化割れ」現象)ので補修が必要となります。スーパーダイマ®専用溶接材料を使用することにより、ビード部のめっき脆化割れ問題を克服し、ビードを補修しなくても耐食性を確保することができます。

溶接継手性能

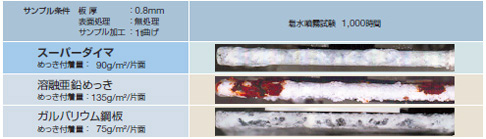

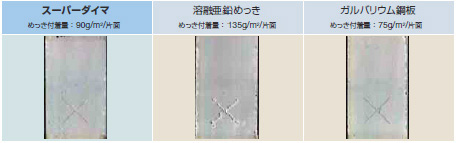

溶接ビード部の耐食性(塩水噴霧試験結果)

FC-309SDによるスーパーダイマ®の溶接継手性能例

| 引張試験 | 衝撃試験 | |

|---|---|---|

| 引張強さ(MPa) | 破断位置 | vE 0°C(J/cm2) |

| 422 | 母材 | 48 |

建築物の主要構造部材にも適用可能

FC-309SDは「建築基準法第37条第二号」の規定により、国土交通大臣指定建築材料としての特別認定を取得しています。(認定番号:MWLD-0011)

お問い合わせ

日鉄溶接工業株式会社

| 北海道 | 電話 011(241)1855/FAX 011(221)0970 |

| 東北 | 電話 022(222)2850/FAX 022(222)0107 |

| 東京 | 電話 03(3524)3456/FAX 03(3524)3457 |

| 北関東 | 電話 048(647)8071/FAX 048(647)8074 |

| 名古屋 | 電話 052(564)7236/FAX 052(564)4755 |

| 大阪 | 電話 06(6531)4641/FAX 06(6531)4656 |

| 中国 | 電話 082(221)5991/FAX 082(221)6274 |

| 四国 | 電話 087(811)7977/FAX 087(851)2127 |

| 九州 | 電話 092(282)6277/FAX 092(282)6288 |

Mail: nsw@nsswelding.co.jp

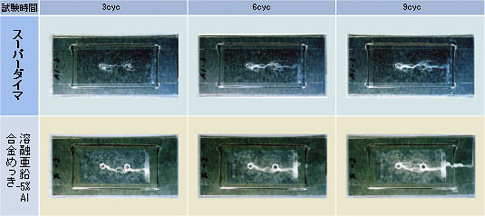

<参考1>スポット溶接部の耐食性

- スーパーダイマ®は溶融亜鉛-5%Aℓ合金めっき同様、サイクルが増加すると保護皮膜が溶接部を覆い、赤錆の進行が抑制されます。

スポット溶接部の耐食性(塩水噴霧試験結果)

| サンプル条件 |

|

耐食性試験条件 | 下記(1)~(3)を1サイクルとし、繰返す。

|

|---|

溶接条件

| 加圧力 | スクイズ | アップスロープ | 通電時間 | ホールド | 冷却水 | 電流値 |

|---|---|---|---|---|---|---|

| 1,860N | 30cyc | 3cyc | 7cyc | 25cyc | 21/min | 13KA |

使用電極:オバラDHOM型、予打点:20打点

<参考2>溶接補修部の耐食性

スーパーダイマ®のジンクリッチペイント補修部の耐食性は、溶融亜鉛-5%Aℓ合金めっきのジンクリッチペイント補修部に比較して、大幅に高い耐食性を示しました。

これは、スーパーダイマ®特有の保護皮膜による防食作用が、補修部に対しても働いたためと推定されます。

溶接補修部の耐食性評価結果(塩水噴霧試験結果)

サンプル条件

| 板厚 | 0.8mm |

|---|---|

| めっき種類 | 溶融亜鉛-5%Aℓ合金めっき(Zn-5%Aℓ-0.1%Mg)、スーパーダイマ® |

| 片面めっき付着量 | 溶融亜鉛-5%Aℓ合金めっき 169g/m2、スーパーダイマ®160g/m2 |

| 後処理 | Y処理 |

試験方法

溶接及び溶接部補修

-

1.突合せ高周波溶接を行い、溶接部をジンクリッチペイントにて補修塗装を行います。(下図参照)

- 2.補修塗装の膜厚を表に示します。ジンクリッチペイント補修結果

| 品種名 | 補修塗膜厚さ(μm) |

|---|---|

| スーパーダイマ | 18.6 |

| 溶融亜鉛-5%Aℓ合金めっき | 17.6 |

塗装性

- スーパーダイマ®は、優れた塗装前処理性を備えています。

- 塗装されたスーパーダイマ®は、切断面及びクロスカット部において、腐食による塗膜の浮き上がりが少なく、優れた耐食性を有しています。

建材CCT30サイクル

サンプル条件

| 板厚 | 0.8mm | |

|---|---|---|

| 塗装条件 | 前処理 | クロメート処理(パーカーZM3391):前処理 |

| プライマー | エポキシP-01、塗膜厚5μm | |

| トップコート | ポリエステルNSC300HQ塗膜厚15μm | |

試験方法

下記(1)~(4)を1サイクルとし、繰返す。

- (1)塩水噴霧 4時間(0.5%NaCl 35°C)

- (2)乾燥 4時間(70°C 湿度30%)

- (3)高温湿潤 4時間(50°C 湿度98%以上)

- (4)乾燥 4時間(70°C 湿度30%)

腐食電位(異種金属との接触腐食)

- ある金属が、他の金属と接触し腐食が促進されることを、異種金属との接触腐食といいます。

- 2種類の金属が接触した場合、電位が低い方の金属(卑なる金属)が腐食します。(下表参照:例えば、鉄と亜鉛が接触した場合、亜鉛の方が腐食します)

標準電極電位(水素電極基準)

スーパーダイマ®の腐食電位について

Mg含有のスーパーダイマ®は浸漬直後はMgZn2に起因する卑な電位を示しますが1時間後には他の亜鉛系めっきと同等の電位になります(下図参照)。これは腐食初期に形成されるMg含有水和皮膜の影響で、めっきのアノード溶解が抑制されたものと推察されます。

この結果より、スーパーダイマ®が異種金属と接触した場合、腐食電位に起因する接触腐食の現象は、通常の亜鉛系めっきの場合とほぼ同じであると考えられます。

腐食電位経時変化

- ただ、スーパーダイマ®は通常の亜鉛系めっき鋼板よりも耐食性に優れるので、その接触による腐食の程度は少ないものと考えられます。

- しかし、接触腐食の現象は存在するため、スーパーダイマ®と接触してご使用になるボルト・リベット類については、スーパーダイマ®と同等電位のもの(後めっき等のめっき品)か、コーティング処理を施したものを推奨いたします。

【「SDファスナー」 「高耐食SDファスニング」の頁をご参照ください】

お問い合わせ

製品に関するお問い合わせ

会社団体名、お問い合わせ内容等の記載に漏れや不備がある場合や、お見積りに関するご質問等については、回答できない場合もございますので、予めご了承ください。